В начале 2019 мои друзья из яхт-школы «Морские практики» решили, что для путешествий по высоким широтам насущно необходимо подходящее судно. Выбор пал на шхуну, подобную тем, на которых в конце 19 — начале 20 века в северных морях добывали рыбу и зверя русские и норвежские моряки. Поскольку у школы уже имелся успешный опыт строительства классического парусно-гребного поморского карбаса (под руководством опытного мастера), шхуну тоже решили строить своими силами. В России подобные суда уже не строят, но во время путешествия по Норвегии морские практики познакомились с норвежскими кораблестроителями, которые согласились поделиться опытом.

Одна из целей проекта — перенять и распространить информацию о технологиях деревянного судостроения, которые есть у норвежцев, научиться самим и научить других. Поэтому я и решил написать эту статью (надеюсь, она по мере развития проекта перерастет в цикл)

Если интересно, как из прямых двадцатимиллиметровых досок можно сделать криволинейную балку шпангоута сечением 175 миллиметров, что такое малковка и как считать и срезать угол малки — добро пожаловать под кат!

Весна, лето и осень прошли за обсуждением проекта шхуны и поиском места для верфи. В результате долгих поисков получилось договориться с САФУ, и под верфь в Архангельске на территории университета выделили ангар, в котором раньше были автомастерские. Норвежских специалистов пригласили провести первый мастер-класс в начале ноября. Темой для мастер-класса стало изготовление шпангоутов. Шпангоут — одна из двух важнейших деталей силового набора судна. Вторая самая важная деталь — киль. Но киль один, и геометрия у него достаточно простая, а шпангоутов — 41 штука и каждый — своей, достаточно сложной формы. От того, насколько получится перенять технологию их изготовления, во многом зависит успешность всего проекта.

Готовим верфь и инструменты

Последние несколько лет ангар, в котором теперь будет верфь, использовался университетом как склад. Поэтому первым делом объявили субботник, чтобы расчистить пространство под проведение мастер-класса.

Следующий пункт подготовки можно описать фразой «сделать инструменты, чтобы сделать инструменты, чтобы ..., чтобы начать делать шпангоут». Хорошо, что мы играем в эту игру не на самых суровых настройках — не исторические реконструкторы, а практики, которым надо построить более-менее современное судно в классическом формате, но не отказываясь от всей мощи технологий. Поэтому глубина у этой рекурсии небольшая, поход в сосновый бор за строевым лесом с собственноручно выкованными топорами можно пропустить, пользуемся магазинами стройматериалов и электроинструментом. Но в любом случае, всей оснастки, нужной для выклейки шпангоута, в готовом виде не купить. Первоочередные задачи — два стола. Один, фанерный, размером 7*4.5 метра — разметочный, на него будут переноситься с чертежа линии всех шпангоутов в масштабе 1:1, чтобы снять с них шаблоны. Самый большой шпангоут будет размером 6 (ширина шхуны в самой широкой части, миделе) на 4 метра (высота борта) — это диктует размеры стола. Второй стол — металлический, размером 4.5*2 метра. Он меньше, потому что шпангоут состоит из двух ветвей, каждая из которых выгибается и клеится отдельно. Поэтому ширина нужна в два раза меньше. Его надо сварить из уголка по хитрой схеме, чтобы можно было выставлять в нужных местах упоры, задающие форму при выгибании и склеивании шпангоута. Упоры изготовила дружественная организация, они же выделили уголок для стола — варить нужно своими силами.

Для разметочного стола закупили брус 50*100 и доску 20*150 для основания и фанеру 10 мм 1525*1800 — самого лучшего качества, которую смогли найти. Так как на столе будем чертить, старались выбирать только листы, на которых не было сучков и других дефектов хотя бы на одной стороне. Перебрав всю фанеру, которая была в наличии, отобрали 12 подходящих листов.

Пол ангара в том месте, где планируется располагать стол, страшно неровный, с перепадом высот около 15-20 сантиметров. Первым делом вворачиваем в пол ряд шпилек и отмечаем на них уровень основания будущего стола — хорошо, что среди участников субботника оказался профессиональный строитель и подсказал, что с маячками все будет гораздо проще.

Укладываем на нужном уровне первую доску основания, прикрепляем к полу рамными дюбелями, чтобы стол не гулял. Поверх первого слоя досок укладываем поперечины из бруса и застилаем слоем фанеры.

Основная забота — выдержать везде углы и чтобы на стыках листов не было перепадов высоты — это будет мешать черчению.

Для второго стола свариваем уголки попарно и получившиеся тавры привариваем к основанию. Между таврами оставляем проемы, по которым будут перемещаться упоры (также, при необходимости, в эти проемы можно будет заводить струбцины, чтобы прижимать деталь к столу).

Подготовительные работы проведены, последним пунктом подготовки к мастер-классу вешаем школьную доску. К приему норвежских специалистов готовы.

Мастер-класс, день 1

Первая задача — перенести на разметочный стол линии всех шпангоутов. Норвежцы сделали проект шхуны, создали 3д модель силового каркаса — киля с установленными шпангоутами. Для того, чтобы на основе 3д модели вручную начертить полноразмерные линии шпангоутов на столе, норвежцы используют любопытный прием — добавляют несколько плоскостей, пересекающих диаметральную плоскость судна и шпангоуты под определенными углами (как я понял из объяснений — стараются держать прямой угол между плоскостью и линией какого-то из шпангоутов в точке пересечения)

а затем — замеряют в cad-системе расстояния от диаметральной плоскости до точки пересечения линии шпангоута с каждой из плоскостей. После того, как все эти расстояния для каждого шпангоута свели в таблицу, все дальнейшие операции по черчению на разметочном столе ведут уже по ней, не обращаясь к модели.

Прояснив эти детали, приступили к чертежной работе на монтажном столе. Первым делом наносим линии, соответствующие диаметральной плоскости и всем секущим плоскостям

Затем, беря расстояния из таблицы, отмечаем точки пересечения шпангоута с соответствующими плоскостями. Каждую отмеченную точку подписываем номером шпангоута, чтобы не перепутать в дальнейшем.

Кстати, когда начали работать на разметочном столе, норвежцы сказали, что в обуви по нему ходить нельзя, чтобы не стереть начерченное. И высказали опасение, что при работе босиком возможны травмы — будем вбивать гвозди, потом можем о них запинаться и т.п. Быстро сбегали на рынок, благо все рядом, и закупили несколько пар безразмерных домашних валенок. Норвежцы впечатлились, сказали, что это хороший вклад в техпроцесс — не зря они заявляли, что приехали не только учить, но и учиться.

После того, как все точки для шпангоута отмечены, можно начинать чертить линию шпангоута. Для этого в отмеченные точки вбиваем гвозди, прикладываем к ним тонкую гибкую рейку, и закрепляем гвоздями с другой стороны. Дальше проверяем, что рейка легла ровно, нигде не идет на излом и вообще даёт красивый изгиб (апокрифическая фраза Туполева, что хорошо летает только красивый самолёт, справедлива и для кораблей). Скорректировав положение рейки, чтобы все было красиво, закрепляем ее гвоздями с обеих сторон и чертим линию соответствующего шпангоута:

Мастер-класс, день 2

После того, как разметили линии всех шпангоутов, пора переходить к следующему этапу — делать шаблон шпангоута. Шаблон шпангоута изготавливается из фанеры, процедура состоит в следующем — по линии шпангоута укладывается рейка, фиксируется, затем необходимо ее поднять и подложить под нее листы фанеры, на которых нужно отметить линию шпангоута. После этого куски шаблона выпиливаются из листов и скрепляются столярным клеем и саморезами. Для того, чтобы зафиксировать планку и одновременно обеспечить возможность ее приподнять, норвежцы показали простое до гениальности решение — берется дощечка, с одного конца в нее вбивается 2 гвоздя (на расстоянии толщины планки друг от друга), и еще один гвоздь — с другого конца.

Конец с двумя гвоздями надевается на планку, так чтобы она проходила между гвоздями, второй конец прибивается к столу. Несколько таких дощечек надежно фиксируют планку в нужном положении, позволяя перемещать ее вверх-вниз:

Укладываем под планку листы фанеры, скрепляем саморезами:

После этого размечаем на шаблоне линию шпангоута. Норвежцы объясняют, что очень важно правильно отметить угол под которым будет обрезан шпангоут в самой нижней точке — от точности этого угла будет зависеть, насколько качественно получится состыковать две ветви шпангоута друг с другом и с килем:

После тщательной разметки можно вырезать шаблон — аккуратно вырезаем электролобзиком. Когда шаблон готов — укладываем его на металлический стол и расставляем по нему упоры.

День третий. Клеим шпангоут.

По этапу выгибания собственно шпангоута у нас было много вопросов — два главных — доски какой толщины использовать и каким способом создавать усилие на изгиб доски. Про толщину досок одолевали сомнения — норвежцы предложили использовать доски толщиной 20 мм. При этом все, с кем мы обсуждали этот момент в Архангельске — когда искали лес, когда обсуждали техпроцесс — первым делом начинали сомневаться, что получится гнуть шпангоуты из двадцатки — ломаться будет. Заронили в нас зерно сомнения. Но мы всё-таки решили поверить норвежским профессионалам, и вот момент истины — будем проверять, как гнется пакет двадцатимиллиметровых досок. Способ загнуть пакет тоже обсуждали очень бурно. Норвежцы предложили использовать винтовые домкраты — но найти такие с метровым вылетом мы не смогли. После долгих обсуждений альтернатив решили использовать грузовые тали — они позволяют прикладывать усилие практически в любом направлении и обеспечивают перемещение на любое необходимое расстояние.

Доски перед укладкой в пакет прогоняем через рейсмус.

Набираем пакет, и пробуем изогнуть его, пока что без клея. Доски гнутся и ломаться не собираются, можно клеить шпангоут!

Для склеивания шпангоута используем эпоксидную смолу. Замешиваем смолу с отвердителем в пропорции, указанной в инструкции. Сначала грунтуем доски тонким слоем эпоксидки. После грунтовки приступаем к склеиванию. Наносим основной слой клея, быстро складываем доски в пакет и выгибаем с помощью тали. Когда заготовка приняла форму будущего шпангоута, предварительно зажимаем пакет струбцинами и выравниваем доски лёгкими постукиваниями кувалдой.

После этого затягиваем струбцины до упора и оставляем деталь склеиваться до завтра.

День четвертый. Загадочное слово «малковка»

Задача на сегодня — научиться малковать шпангоут. Первым делом узнаем, что такое малковка и зачем она нужна. Дело в том, что шпангоуты устанавливаются под прямым углом к килю, и внешние плоскости всех шпангоутов параллельны друг другу. Но расположены они на разном расстоянии от диаметральной плоскости, и доски обшивки, огибающие шпангоуты, образуют с внешней плоскостью шпангоута угол (свой в каждой точке каждого шпангоута) — а нужно, чтобы они прилегали к шпангоуту. Поэтому внешнюю сторону шпангоута надо обрезать (под определенным углом в каждой точке) — чтобы обеспечить плотное прилегания обшивки к шпангоуту.

Это срезание угла шпангоута и называется малковкой. Раньше корабелы малковали каждый шпангоут по месту, уже после установки всех шпангоутов на киле — прикладывали доску обшивки и прикидывали, сколько нужно срезать в каждой точке. Малковали топором или рубанком и повторяли операцию, пока доска не начинала лежать как надо. Небольшие деревянные лодки и сейчас строят именно таким способом — но малковать по месту и на глаз 41 шести-восьмиметровый шпангоут — так себе занятие. Поэтому нам очень интересен способ, который используют норвежцы — с помощью небольших предварительных расчетов сделать пару вспомогательных инструментов, определить углы малки по чертежу на разметочном столе и промалковать отдельный шпангоут используя электроинструмент (пилу и рубанок) ещё до сбора силового набора.

Для определения углов малки по чертежу норвежцы используют специально размеченную линейку. Линейку можно разметить исходя из того, что шпация (расстояние между соседними шпангоутами) у нас одинаковая по всей длине судна — поэтому, зная, на сколько первый шпангоут расположен дальше от ДП, чем третий, можно вычислить, под каким углом к ДП будет проходить доска обшивки между этими шпангоутами — это и будет угол малки для второго шпангоута. Длину линейки выбирают исходя из максимальной разницы в расстоянии от ДП между парой шпангоутов, разделенных двумя шпациями (1 и 3, 2 и 4 и т.п). На линейке отмечают, какой угол малки должен быть для шпангоута при определенной разнице в расстоянии от ДП до соседних с ним шпангоутов. На словах непонятно, вот чертеж:

А вот сама линейка:

Разница в расстоянии от ДП до шпангоутов — это просто расстояние между линиями шпангоутов на разметочном столе. С такой линейкой определение углов малки выглядит просто — кладём шаблон рядом с линией шпангоута на разметочном столе, и проходим по всей длине шпангоута, замеряя линейкой, какому углу соответствует расстояние между соседями этого шпангоута в каждой точке (шаг между точками берём около 50-80 см и стараемся, чтобы угол был целым числом — для удобства).

После того, как углы малки посчитаны, приступаем к малкованию. Малковать шпангоут вообще-то можно разными способами — в зависимости от уровня технического оснащения. Самый продвинутый вариант — ленточным станком с качающимся столом/пилой, самый примитивный — топором и рубанком по месту. У нас станка пока что нет, но есть небольшая механизация — норвежцы посоветовали конструкцию оснастки для электропилы, которая позволяет зафиксировать пилу под определенным углом к шпангоуту, и прокатить ее вдоль шпангоута, снимая малку.

Получается некий промежуточный по механизации вариант — первоначальную малку (на минимальный для шпангоута угол) снимаем электропилой:

А потом до нужных углов малки по всей длине доводим шпангоут электрорубанком:

Полтора-два дня работы рубанком — и ветвь шпангоута готова. Дальше нужно склеить вторую ветвь и отмалковать ее по тем же углам малки, но соблюдая зеркальную симметрию (потому что вторая ветвь пойдет на другой борт) — это делается полностью аналогично первой ветви. Еще нужно сделать шаблон, склеить и отмалковать флор — деталь, которая соединяет две ветви в один шпангоут в том месте, где ветви сходятся и шпангоут соединяется с килем — после этого шпангоут можно собирать. На этапе изготовления флора у нас возникли трудности — для выбранного нами для мастер-класса 35-го шпангоута флор должен был изгибаться под прямым углом, и с первого раза изогнуть пакет, не поломав доски, не получилось. Норвежским мастерам уже пора было уезжать, поэтому решили остановиться на том, что сделано, и технологию изготовления флора и сборки шпангоута из ветвей оттачивать самостоятельно — если эта статья вызовет интерес, то следующая, я думаю, будет как раз о сборке шпангоутов.

Сейчас мы продолжаем работу на верфи — делаем шаблоны для всех шпангоутов, оттачиваем мастерство вычисления углов малки, и параллельно готовим помещение верфи к закладке судна — надо снести несколько стен и перегородок, чтобы пространства хватило для будущего судна. За новостями с верфи можно следить в нашем инстаграмме. А если после прочтения статьи захотелось приобщиться к строительству (и в перспективе — поучаствовать в походах на построенной шхуне) — мы всегда рады волонтерам, читайте вот здесь и пишите в личку, расскажу, как можно попасть на верфь.

(в статье использовались фотографии которые сделал участник мастер-класса Даниил Шкаруба)

Комментарии (59)

fizteh

20.12.2019 10:51Очень интересно, спасибо! Сразу вспомнились рассказы Крапивина)

las Автор

20.12.2019 10:54Да, мы тоже его вспоминаем )

Одна из первых новостей о шхуне на сайте морских практиков начиналась с определения больших парусных судов из «Фрегата „Звенящего“» — очень доходчиво там все расписано

aprokuto

20.12.2019 10:55На мой взгляд, очень интересный проект. Нужен цикл статей!

После завершения этого судна есть планы стоить другие?

las Автор

20.12.2019 11:51+1Спасибо!

Вроде как статья людям нравится — значит, продолжу писать. Планы пока строить остерегаемся — в первую очередь хотелось бы начатое завершить. Очень объемный проект получается, с учетом того, что еще и верфь до ума доводить приходится.

riv_shiell

20.12.2019 14:17Да! Очень интересно было бы почитать цикл статей на тему судостроительства.

Пока из годного то что я знаю — ребята на ютубе которые сделали яхту MY GALAXY в гараже. Но там немного другие масштабы вроде как.

tvr

20.12.2019 11:29+1Офигенно!

Сразу вспомнился запах подшивок КиЯ, которыми зачитывался в 70х-80х.

Продолжайте, я вас очень прошу.

las Автор

20.12.2019 11:55+2Статьи обязательно продолжу. А если интересно не только читать, но и поучаствовать — с удовольствием приглашаем на верфь — разместим и научим всему, что сами успели узнать )

gregor58

20.12.2019 23:40Где всех желающих будете размещать? Кормить будут? ;)

las Автор

21.12.2019 00:11Жилье приезжающим на верфь предоставляется — надо только договориться о времени поездки, чтобы было место. Под проживание волонтеров отведена квартира в историческом центре Архангельска. По поводу питания сейчас точно не скажу — во время мастер-класса всех кормили. Уточню этот момент и завтра отвечу. Больше деталей по вариантам участия в строительстве можно прочитать вот тут

las Автор

21.12.2019 21:05Уточнил на счёт питания — организовывали только на мастер-класс, когда большая толпа была. Сейчас все волонтеры самостоятельно питаются — в квартире есть кухня, на верфи — чайники и микроволновка, обживаемся потихоньку )

ExtenZ

20.12.2019 13:08Спасибо, ждем продолжения

Сам в детстве (1989-1990 год) попробовал сделать лодку-парусник по чертежам из Моделист-Конструктор, получилось не очень, но первый блин-комом (фанера+эпоксидка+терпение=сила!)

Nomad1

20.12.2019 13:15+1Интересно, что общего у процесса малковки и малки?

las Автор

20.12.2019 14:47+1Ух ты, какая интересная ссылочка, спасибо!

Я полагаю, собственно, от названия инструмента могло произойти название процесса :) По крайней мере, выглядит эта малка так, что ей очень удобно проверять угол у шпангоута.

GlebGleb

20.12.2019 14:24Интересно, а из какого дерева доски для шпангоутов?

las Автор

20.12.2019 14:45Вообще, на удивление, норвежцы особых требований к древесине не предъявляли — говорят, подходит и сосна, и ель — с конструкционной точки зрения нет разницы, говорят. Единственное, что отметили — что при изготовлении из ели можно раньше столкнуться с проблемой гниения — лет через 20. Сосна будет служить дольше. Мы решили делать шпангоуты из сосны.

jaiprakash

20.12.2019 14:59Лиственница лучше всех?

las Автор

20.12.2019 15:05Лиственницу будем использовать для киля. Для шпангоутов это экономически нецелесообразно — очень много материала на шпангоуты нужно.

khgvghv

20.12.2019 15:38+1По отзывам знающих людей — лиственница очень плохо переносит (гниет, отслаивается) множественные циклы отмокания/высыхания.

Т.е., для силового набора судна, скорее всего, подошла бы, но это не «серебрянная пуля».

sharaev

22.12.2019 22:16Лиственица как раз лучше сопротивляется гниению, из лиственницы делали сваи для мостов в той же Москве и в Питере

khgvghv

23.12.2019 10:47Обычно, в подтверждение приводят еще легенду о том, что вся Венеция стоит на сваях из сибирской лиственницы.

Да, она хороша, если находится постоянно под водой. И гораздо менее долговечна, если периодически смачивается и высыхает. О том же, кстати, написано в скане из книги ниже — не рекомендуется для деталей, «подверженных действию влаги и солнца».

Именно в этом был смысл моего комментария — всему (и лиственнице тоже) свое место.

SakuradaJun

20.12.2019 16:14Ель хуже, в ней больше сучков, сучки более неоднородны по сравнению с остальной поверхностью в сравнении с сосной, и ель чаще раскалывается и трескается. Это из опыта сравнения мебельных щитов.

Ниже пишут про лиственницу — не знаю про ее недостатки, но она тупо дороже, причем в разы. Из плюсов — древесина лиственницы более твердая, практически на уровне дуба и бука. Возможно ее стоит применить для внутренних элементов интерьера — каюты, мебель и т.д.

las Автор

20.12.2019 16:24Ну вот мы тоже переживали за сучки и общее качество ели — но норвежцы говорят, что для наших задач разница будет только в долголетии. Видимо, когда набираешь доски в пакет, эти недостатки нивелируются как-то :)

las Автор

20.12.2019 16:35

cyberly

20.12.2019 17:42… не знаю про ее недостатки ...

Лиственница при изменении влажности сильно меняет геометрию. И поэтому ею, например, не рекомендуется настилать полы. Влияет ли это как-то на ее использование в судостроении — не знаю.

Nomad1

20.12.2019 20:40+2Лиственница — самое смолистое из хвойных деревьев. Если смола не запечатана (химией или термообработкой), то она продолжает сочиться в течение 10+ лет, поэтому ее очень тяжело покрывать лаком или краской. В судостроении и строительстве лиственницу используют для терасс, причалов и палуб, потому как повышенная смолистость дает высокую долговечность — это дерево не подвержено гниению, никогда не набирает воду и не теряет форму. Лучше лиственницы для палуб и причалов подходят лишь некоторые тропические сорта дерева, такие как тик.

По фотографиям выше описана сибирская лиственница, она мягкая, по свойствам почти не отличается от сосны, а европейская лиственница (растет в Карпатах и на севере Европы) это совсем другое дерево, твердое, смолистое и с очень мелкими годовыми кольцами.

las Автор

20.12.2019 20:44+1Вот за что люблю хабр, так это за ликбез в комментариях :)

Спасибо!

Nomad1

20.12.2019 20:56Только ж не забывайте, что пока это комментарий и нет ссылки, то это НЕ мнение из авторитетных источников, а только личный опыт и «где-то читал». Например, я только что проверил, про сибирскую пишут, что она тоже весьма твердая, а мне попадалась довольно мягкая.

Вот описание свойств древесины разных пород: http://richwood.ru/pages193.html

Вот тут есть про прочность и смолу интересное: ссылка

vsergoog

21.12.2019 19:08В детстве много колол, пилил, таскал лиственницу в Якутии. Что-то не показалась она мне мягкой. А еще, о доски из нее часто гвозди гнулись.

По собственному опыту могу сказать, что сучков у ели хоть и больше, но зато они мельче и реже выпадают. Сама древесина у ели выглядит более однородной.

las Автор

20.12.2019 15:08Меня с двух сторон (коллега по верфи и читатель в личном сообщении) поправили — профиль Т-образного сечения называется тавр, а не швеллер (швеллер — П-образный)

Внес исправление в текст статьи

khgvghv

20.12.2019 15:44Не увидел в статье — какого размера предполагается шхуна? И, второе, по какому проекту строите (свой, норвеги привезли, заказывали/покупали..)?

las Автор

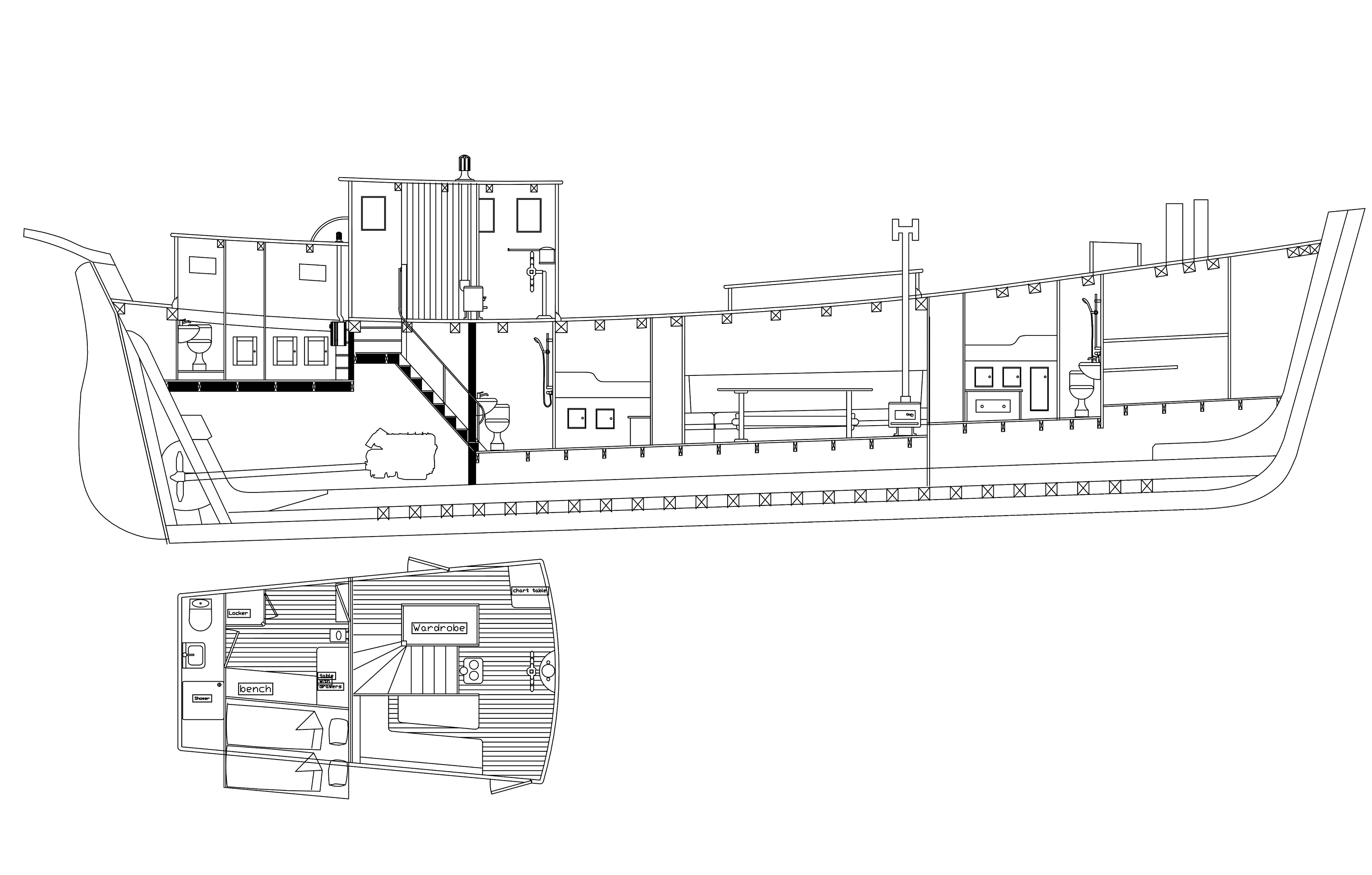

20.12.2019 16:00Длина — 20 м, ширина в миделе — 6 метров. Эскизный проект делал Мортен Хестхаммер из морского музея-верфи Северной Норвегии, их же специалисты проводили (и будут проводить в дальнейшем) мастер-класс.

lingvo

20.12.2019 17:17В стиле Хабра ИМХО было бы добавить какой-нибудь модный привод, желательно электрическо-гибридный и компьютерное управление.

las Автор

20.12.2019 17:29Да, у айтишников, которые приезжают на верфь волонтерами, уже появляются разные идеи — предложили на разметочном столе смонтировать фрезер с чпу, чтобы шаблоны шпангоутов сразу из CAD'а выпиливать :)

А вообще, если серьезно — на шхуне планируется установить дизель, подруливающее устройство, полный комплект навигационного оборудования — предполагаю, когда до этого дойдет дело — будет о чем много и вкусно писать.

lingvo

22.12.2019 17:59установить дизель

Не экологично как-то и не в стиле Хабра. Я конечно понимаю, что север и т.д, но раз уж новые(или хорошо забытые старые) технологии испытываете, то можно и об этом подумать.

sharaev

22.12.2019 22:22Не надо ЧПУ, нужен жесткий картон и плоттер, или обратитесь к рекламщикам они вам напечатают шаблоны всех шпангоутов на прозрачной плёнке.

В теории можно было бы и нарезать на ЧПУ, но размеры уж слишком немаленькие, как вариант сращивать шпангоут по длине (если это допустимо), мы так мебеля собираем и разные конструкции пространственные.

TheFishka

20.12.2019 23:11Смотрю с упоением проект на Ютубе Tally Ho. Очень рекомендую автору поста и всем интересующимся. Там парень взялся восстанавливать старую яхту, по сути делает новую. Очень много интересных решений.

alex_kag

21.12.2019 09:01А не подскажете, в каком софте чертеж был смоделирован? Просто интересно, используется ли для таких целей стандартный автокад или что-то специальное?

las Автор

21.12.2019 11:09Эскизный проект был в autocad сделан, насколько я знаю, есть специализированные cad'ы для судостроения, но, видимо, норвежцы-музейщики ими не пользуются

sicambr

22.12.2019 22:11Сорок лет назад каждая третья лодка на Соломбалке была деревянной, шили и ремонтировали здесь же в Соломбале. История повторяется, снова учимся у немцев. Navigare necesse est!

las Автор

23.12.2019 11:23Да, «соломбальцы» прекрасны! У нас есть мысли в качестве небольшого параллельного проекта на верфи найти аутентичный «соломбалец» и отреставрировать его — очень симпатичные лодки.

Yuriy_krd

Очень интересная статья! Продолжайте! Я не думал, что сейчас кто-то еще делает суда такого типа и размера из дерева, а не из углепластиков. Кстати, а почему используете цепную пилу, а не сабельную или дисковую?

las Автор

Спасибо за отзыв!

Да, как выяснилось, норвежцы делают, причем, можно сказать, малой серией. Надеюсь, и у нас начнут делать, если получится технологию перенять. Про пилы — сейчас мы используем ручную циркулярку и электролобзик, но конкретно шпангоут — это балка толщиной 175 мм, самым бюджетным и удобным вариантом обеспечить такую глубину пропила оказалась цепная пила.

SakuradaJun

Делают ли норвежцы что-то кроме драккаров?

las Автор

Да, делают — как выяснилось, как минимум шхуны еще :)

Elmot

Строго говоря, это не шхуна. Шхуны двух- и более мачтовые. Я бы эту лодку назвал гафельным тендером.

Генетически, возможно, именно шхуна — такое впечатление, взяли классическую скандинавскую шхуну и убрали грот-мачту.

las Автор

Да все верно, по вооружению это не шхуна — это судно «Матильда», 1884 года постройки — корпус которого взят за основу для нашего проекта. Вооружена она «яхтой», как называют такое парусное вооружение норвежцы. Но такие же суда вооружались и кечами, и шхунами.

Elmot

В Финляндии полно именно кечей и 2- 3-мачтовых шхун, построенных сразу после WWII, в условиях топливного кризиса. Я даже ходил на одном из них. Корпуса все очень похожие на эту Матильду. Некоторое количество есть в Швеции, но там они постарше, начало ХХ века в основном.

Otard

Сабельная будет изгибаться на таком вылете, А дисковую с такой глубиной пропила ущё надо поискать.

jaiprakash

Углепластик это для чего-то гоночного или специфического. Так есть стеклопластик, дюраль. Ещё дешевле — сталь. Но на каком размере дерево перестаёт выигрывать у стали — не знаю. Хотя из дерева можно в "гараже" строить.

sharaev

Дисковая пила пропилит 50-80 мм, но не 175

Elmot

Шхуны строят, в Санкт-Петербурге недавно построили сногсшибательно красивую деревянную шхуну «Леди Л», несколько ранее стальную шхуну «КрасотКа», увеличенную копию старой «Надежды»

Вообще говоря, суда длиной 30м обычно уже не пластиковые, а стальные.

maxik0

У нас вполне делают до 9 метров. Несколько таких самостройных лодок знаю.