Введение

Этой статьёй я продолжаю цикл статей про особенности проектирования и изготовления СВЧ-плат.

Я разрабатываю СВЧ-устройства, почти всегда они реализованы (как подавляющее большинство электроники сейчас) на печатных платах. Всем знакомые зеленые платы, как, например, материнская плата компьютера, сделаны из стеклотекстолита FR4. Но на самом деле, подложки бывают разные – с разными значениями диэлектрической проницаемости и др. параметрами. Для СВЧ изделий применяют специальные СВЧ подложки (ламинаты).

Если кратко, к СВЧ подложкам предъявляются более жёсткие требования по стабильности эпсилон, также крайне критично значение тангенса угла диэл. потерь, величины, определяющей погонные потери в линии передачи. Про особенности выбора СВЧ подложек и их параметры можно найти в моей прошлой статье.

Так как я разработчик, все мои заказы – единичные платы, то есть для каждого проекта я делаю тестовые платы для компонентов, затем отрабатываю куски СВЧ блоков /модулей, только потом заказываю платы в том виде, в каком они будут в конечном изделии. Вот последняя итерация плат обычно идёт в серийное производство.

О тех.процессе изготовления печатных плат

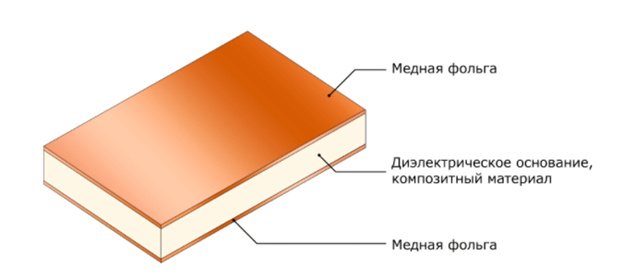

Многие знают на примере стеклотекстолита, что диэлектрик бывает фольгированный и не фольгированный. Для СВЧ применений почти всегда применяется фольгированный диэлектрик. Термин фольгированный означает, что на диэлектрической основе нанесена медная фольга.

Про разные методы нанесения фольги и какие бывают толщины фольги можно почитать в моей статье.

Чтобы из материала получить плату, на заводе медную фольгу вытравливают в специальном растворе, предварительно защитив рисунок (топологию), который должен остаться. Это очень поверхностное описание, больше информации о технологическом процессе изготовления вы можете найти, например, на сайте Резонита, а также в этом видео на их YouTube канале. Кроме травления плата проходит ещё несколько этапов (сушка, нанесение маски и другие). Весь процесс автоматизирован, конвейер настроен на определённый размер листа (заготовки). Заготовка имеет размер 12х9", что соответствует примерно размеру листа А4. Некоторые производители также принимают размеры 6х9"(очень редко) и 12х18”. Больше про размеры заготовок читайте в моих прошлых статьях тут и тут.

При заказе плат из FR4, ваши платы обычно располагают на листе совместно с платами других заказчиков, затем платы разделяют и раздают разным заказчикам. С СВЧ платами так не делают, так как заказов сильно меньше, а СВЧ материалов большое разнообразие. Именно поэтому для заказа СВЧ плат следует самому мультиплицировать заготовку. Ведь, как я уже писала, невыгодно заказывать 1 плату.

Этапы создания заготовки (2 слоя)

1) Определение названия слоёв. Почти все производители принимают стандартные названия: TOP – верхний слой металлизации, BOT – нижний слой металлизации, BRDOUT /CUT – контур платы, VIA- слой металлизированных отверстий, DRILL- слой неметаллизированных отверстий, TOPMASK – слой маски, TOPMARK – слой маркировки. Снизу маску и маркировку на СВЧ платах редко используют, так как обычно нижний слой представляет собой экран. Я добавляю в проект слой поясков мет. отверстий. (VIA и DRILL не обязательно разделять; мет.отверстия должны иметь пояски на всех слоях, отверстия сверловки должны не иметь пояски)

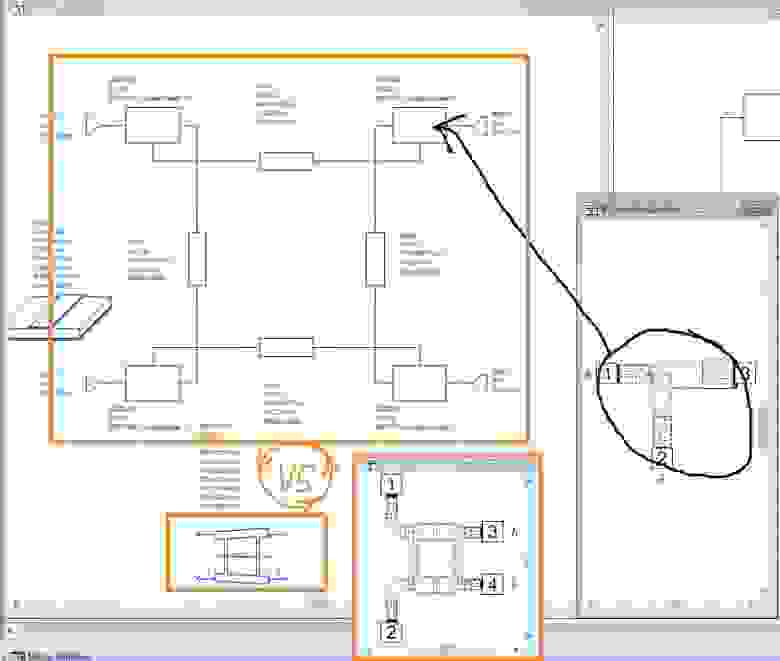

Пример платы с подписанными слоями представлен на рисунке 2.

2) Ограничения. Посмотреть (и сохранить, может быть даже распечатать) возможности производства. Основные требования: отступ элементов топологии от края платы 0,25 мм. Минимальный диаметр металлизированных отверстий – обычно 0,3 мм, минимальный поясок мет. отверстия – обычно 0,15 мм и минимальное расстояние между отверстиями – не менее 0,2 мм. Для фольги 18 мкм: минимальная ширина дорожки – 0,1..0,15 мм, минимальный зазор – также 0,1..0,15 мм. Обратите внимание, что для более толстой фольги минимальные значения увеличиваются.

Для слоя маски тоже есть требования; основное – ширина маски не менее 0,15 мм. Маркировка не должна попадать на участки, открытые от маски.При нанесении на платы информации в виде текста, обязательно оцените будут ли читаться буквы; по моему опыту нормальная высота шрифта 2 мм, минимальная 1 мм.

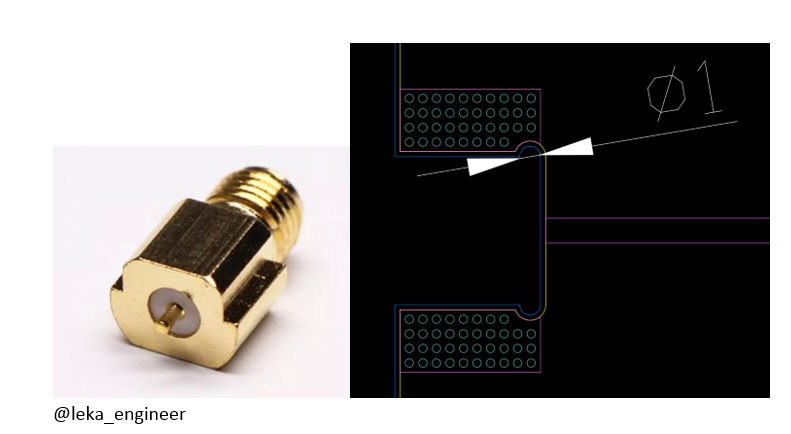

3) Собственно, нарисовать все платы. Обратите внимание, что, если контур платы фигурный, необходимо сделать скругления диаметром 1 мм (минимум). Если оставить прямой угол, потом плата может не встать в корпус, или, как в моём примере ниже – может не встать разъём.

Металлизированные отверстия должны иметь пояски с обеих сторон платы, так как нижняя сторона – сплошной экран, там дополнительно рисовать ничего не нужно, а вот с верхней стороны обязательно должен быть поясок, либо отверстие должно быть внутри полигона. Неметаллизированные отверстия должны не иметь мет.поясков, поэтому необходимо на слое BOT сделать поясок без металла.

Несколько особенностей, на которые следует обратить внимание, если вы, так же, как и я, рисуете платы в Автокаде:

- мет. отверстия должны быть сделаны кругами, не полилиниями

- все элементы слоя TOP должны быть замкнутыми полигонами/ полилиниями/ прямоугольниками.

- для удобства выполнения требований минимального расстояния от края металлизации до края мет. отверстия я рисую пояски отдельным слоем (на рисунке 2 синим цветом).

- контур платы стоит сделать расчленённым (иногда просят сделать линией не нулевой толщины)

4) Мультипликация заготовки. В обозначенную область рабочего поля нужно поместить все платы, минимальное расстояние между платами 2 мм. Если в проекте есть плата с металлизированными полуотверстиями, от неё нужно отступить 6мм. Заготовку следует поместить одним из углов в начало координат.

5) Проверка. Перед отправкой проекта следует проверить все минимальные расстояния. Ведь, если хоть в одном месте минимальное расстояние будет чуть меньше стандартного, цена за сложность изготовления увеличится в 1,5 раза.

6) Перевод в формат для изготовления. Я рисую платы в Автокаде, но Автокад не является специализированной программой для проектирования печатных плат, поэтому файлы в dwg/dxf не принимают (могут за доп.плату по договорённости). Через формат обмена чертежами dxf мультиплицированную заготовку необходимо перевести в формат для производства печатных плат, обычно это gerber формат. Также производители принимают cam, форматы Altium, p-cad, DipTrace (проверить на сайте производителя версии программ). После перевода советую повторить пункт 5; часто в программы встроена функция проверки минимальных зазоров и толщин проводников.

7) Заполнение формы заказа. В сопроводительном письме (или личном кабинете, или специальной форме) необходимо указать все параметры заготовки:

-название файла, формат файла

-тип подложки: полное название, толщина диэлектрика, толщина фольги

-количество мультиплицированных заготовок (или плат, если нужно просто много плат одного дизайна)

-количество проводящих слоёв (2)

-цвет маски (советую выбирать типовую зелёную, так быстрее и дешевле)

-маска в позитиве или в негативе. Если в позитиве, указать обязательно.

-цвет маркировки, если есть.

-тип финишного покрытия

-свои контактные данные для обсуждения технических вопросов

Возможно, вам непонятен пункт про маску. Скажу сразу, часто я вообще не делаю маску – так платы выходят с производства на день быстрее. Маска в негативе принята за стандарт, на обычных платах чаще всего в слоях маски нарисованы только площадки компонентов. Поэтому при обращении в негатив тех мест, которые находились в масочных слоях, на печатной плате будет отсутствие/вскрытие маски. Я рисую маску в позитиве, так как я делаю маску только вокруг компонентов, и также делаю маской надписи (зато не делаю маркировку).

Пример маски на плате:

Список производителей печатных плат, который я составила с дополнениями от моих подписчиков можно найти в статье.

Дополнения для многослойных СВЧ плат

1) Многослойные СВЧ платы делаются только методом попарного прессования (то есть с фольгой на ядрах).

На картинке показан пример как нельзя сделать СВЧ многослойную плату. СВЧ МПП должна выглядеть вот так:

2) Для многослойной платы необходимо добавить слои INT, считая сверху top-int1-int2-bot (если слоёв больше, то top-int1-int2-int3-int4-bot и т.д.). Если в проекте предусмотрены несквозные мет.отверстия, необходимо это обозначить и сделать отдельные слои для отверстий соединяющих слои top и int1, int2 и bot и сквозные мет.отверстия, соединяющие все слои.

3) Многослойная СВЧ плата может быть сделана с припрессовкой FR4 для повышения прочности и/или для размещения схемы питания/управления. В таком случае используют препрег (специальный материал, который выполняет функцию клея) как для многослойных плат из стеклотекстолита. Если же оба диэл.основания – СВЧ ламинаты, нужен специальный СВЧ препрег (например для ядер из Rogers 4350 и 4003 подходит препрег Rogers 4450).

Тип финишного покрытия

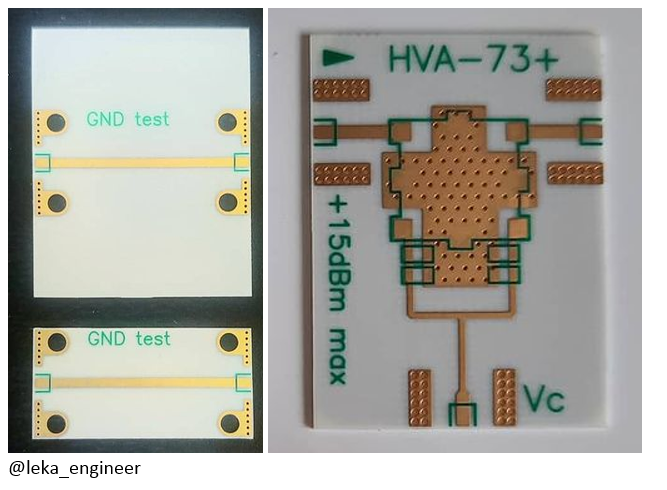

Производители печатных плат предлагают несколько типов финишных покрытий. Для СВЧ применений подходят только покрытия на основе благородных металлов (из-за возникновения скин слоя на высоких частотах). Обычно я делаю платы с золотом (ENIG) или иммерсионным серебром. Когда какое выбрать? Предпочтительнее платы с серебром, так как при такой технологии отсутствует подслой никеля, и потери в полосках ниже. Однако, на серебро невозможно разварить золотую проволоку, так что для тестовых плат для кристаллов я выбираю иммерсионное золото c подслоем никеля (ENIG). Некоторые производители также предлагают просто золото, но это покрытие очень недолговечное, буквально через несколько недель медь начнёт «проглядывать» через тонкий слой золота.

Ниже представлен пример СВЧ заготовки с платами. На фотографии видно,что финишное покрытие я выбрала им.золото, видна технологическая рамка и перемычки, с помощью которых удерживаются платы.

Спасибо за внимание! Читайте мои другие статьи и подписывайтесь на мой Инстаграм!

Комментарии (45)

DrGatling

11.10.2021 19:36Спасибо почитать - приятно. Тема месяца. :)) Про Автокад согласен- считать полоски все равно не в программе а на калькуляторе. А про толщину фольги я видимо просмотрел, или это не актуально. Производитель же оставляет за собой погрешность слоя фольги. И когда за 6ГГц и далее она же(погрешность) влияет на сопротивление. :/ Или это заранее известный момент?

Leka_engineer Автор

11.10.2021 19:53извините, я не очень понимаю, что вы хотели сказать насчёт толщины фольги.

вот мои комментарии:

1) толщина фольги фольгированного СВЧ диэлектрика бывает разная (18 мкм, 35 мкм и тд), от этого зависит максимальная входная мощность с точки зрения проектирования, а с точки зрения заказа плат - минимальные зазоры у более толстой фольги - больше (я это упоминала в прошлой статье про выбор материала) также на более высоких частотах уже нельзя пренебрегать подтравами (на более толстой фольге они сильнее).

2) толщина фольги материала не равно итоговому слою меди на плате, если в проекте есть металлизированные отверстия. для заполнения металлизированных отверстий медью сначала осаждается палладий, на него наращивается медь, поэтому, например для фольги 18 мкм итоговая толщина металла будет примерно 40 мкм (так у Резонита, не знаю у других, но думаю, примерно так же)

3) толщина фольги слабо влияет на сопротивление линии (можете сами посмотреть в калькуляторе микрополосков - например тут), но, конечно, для более точного моделирования стоит иметь в виду реальную толщину с учётом осаждённой меди

DrGatling

11.10.2021 20:05Спасибо. Поправлю и дополню себя/свой вопрос. На личном опыте сталкивался только с мощностью не выше 1200mW. И на низкой мощности обращал внимание, что на полоску влияет даже- потереть ее ластиком от карандаша. :) Это когда две одинаковые полоски нужны. Вот и думал всегда, что в этом виновата погрешность в толщине фольги. (Я не про, скорее нуб :)) поэтому и спросил.)

Leka_engineer Автор

11.10.2021 20:29+1финишное покрытие немного пористое, некоторые любят его уплотнять скрепкой, от этого и правда немного улучшаются потери

order227

11.10.2021 22:21что вы хотели сказать насчёт толщины фольги

Возможно человек хотел сказать, что бывает разная фольга: электроосажденная и катанная. Они достаточно сильно отличаются по шерховатости, которая вносит достаточно весомый вклад в импеданс. Не знаю как у вас в аналоге, но в цифре после 8-10 ГГц уже неплохо бы и уйти на катанную фольгу, особенно если линия больше 5-6 дюймов и нужно как-то да уложиться в бюджет потерь.

например для фольги 18 мкм итоговая толщина металла будет примерно 40 мкм

Нужно уточнить, что это только на внешних слоях. В случае многослойки на внутренних толщина не изменяется.

толщина фольги слабо влияет на сопротивление линии

За +-10% импеданс легко вылетаешь, если перепутать 0.5 и 1 Oz или если не учесть увеличение толщины с 18 до 40 мкм на внешних слоях))

на более высоких частотах уже нельзя пренебрегать подтравами

Учитывать etch factor это в принципе хороший тон, если нужна цепь с заданным импедансом. Начиная где-то с 1 ГГц в принципе обязательное правило.

Leka_engineer Автор

11.10.2021 22:43про катанную и электроосаждённую фольгу я писала в статье про выбор СВЧ подложки, в тексте на неё есть ссылка.

В случае многослойки на внутренних толщина не изменяется.

это очевидно

За +-10% импеданс легко вылетаешь, если перепутать 0.5 и 1 Oz или если не учесть увеличение толщины с 18 до 40 мкм на внешних слоях))

специально посчитала на примере. разница 50 и 50,4 Ома это около 1% по моим скромным подсчётам.

order227

11.10.2021 23:19это очевидно

На самом деле не всем и не всегда :)) От стека зависит и от завода, да и при появление всяких blind via из-за особенностей технологии появляется отдельная доп металлизация и на внутренних слоях. Плюс у Резонита на сколько помню 1 Oz медь или 35 мкм превращается на внутренних слоях в 30 мкм при попарном прессовании.

около 1%

У меня вышло несколько иначе, особенно заметно на дифференциальном импедансе. ~3% на single ended еще не так страшно, а 6% на diff уже потенциальная проблема, т.к. набегут еще погрешности из других мест.

Циферки из Altium Designer (SIMBEOR)

Leka_engineer Автор

11.10.2021 23:49картинки для 4350 толщиной 0,762

медь 40 мкм

медь 18 мкм

order227

12.10.2021 00:35Интересненько однако, спасибо за цифры, завтра попробую у себя этот материал вбить и посмотреть результат. Тут или наши софтины чуть по разному считают или возможно кто-то учитывает неравномерность эпсилон. Вот altium неравномерность вроде не учитывает, но могу ошибаться, поэтому всегда использую 2-3 прерпрега с разными направлениями и считаю, что этим все компенсировал. С резонитовским контролем импеданса всегда +-5% попадает

Leka_engineer Автор

12.10.2021 10:28неравномерность эпсилон моя софтина (TXLine) точно не учитывает.

Я в основном делаю 2-слойные печатные платы (это можно понять по статье), поэтому препреги использую редко.

контроль импеданса завод изготовитель может осуществлять только для диф пар -ставится что-то типа вот такого зонда .

я, как СВЧ-разработчик применяю копланарные и микрополосковые линии передачи. в них другое распределение поля. (это например относится также к поднятому под одной из моих прошлых публикаций вопросе насчет направления волокон ткани диэлектрика, и что они влияют на диф пары)

именно поэтому я вам показала пример для микрополосковой линии передачи и у меня получилось 1%. у нас с вами нет спора. я вам верю, что у диф пар может быть такой разброс, именно поэтому, я думаю, и необходим контроль импеданса у изготовителя

Steve_R

20.10.2021 16:19+1Респект! Видимо, недопонимание связано с тем, для каких частот создаются планарные структуры. И раз уж вы упомянули SIMBEOR, то я бы хотел дать ссылку на публикации Юрия Шлепнева (сооснователь SIMBEOR), в которых он неоднократно обращается к теме влияния поверхностной шероховатости на характеристики линий передачи - https://www.simberian.com/AppNotes.php - есть очень интересные материалы.

Alexashka

11.10.2021 20:04Я правильно понимаю, что ЛУТом и фольгированным фторопластом, вместо Rogers, ничего путнего не добьешся для частот 60ГГц?

KstnRF

11.10.2021 22:44Интересно, с какой частоты результаты для вас неудовлетворительны, отступая от края платы 0.25мм на сигнал в этом районе КМПП интересно будет глянуть при таком отступе.

Не верю, что топологию чертите в Автокаде. Но коли так, и всё получается, то уважение.

Чуть больше половины написанного вообще применимо и к обычным платам, и зачем это в статье про СВЧ не ясно.

order227

11.10.2021 23:26применимо и к обычным платам

Обычные платы давно уже СВЧ в принципе. Какая нибудь DDR4 с типовым Cortex-A за 15$ это уже 3200 MT/s с нормированным бюджетом потерь на 1,6 ГГц. Да и благодаря развитию IoT радиотракты на 1...6 ГГц стали вполне мейнстримом. Постепенно грань между "обычными" платами и СВЧ стирается. Сейчас PCIe gen 5 еще влезает в какой-нибудь TU-933, но чувствую новые поколения уже пойдут на керамике :))

Karlson_rwa

12.10.2021 00:45+1Весь процесс автоматизирован, конвейер настроен на определённый размер листа (заготовки). Заготовка имеет размер 12х9", что соответствует примерно размеру листа А4. Некоторые производители также принимают размеры 6х9"(очень редко) и 12х18”.

Автоматизированы отдельные операции, не вводите, пожалуйста, людей в заблуждение таким построением фразы. Размеры технологических заготовок у разных заводов разные. У Резонита стандартная заготовка ни разу не формата А4, достаточно посмотреть их ролики про производство печатных плат.При заказе плат из FR4, ваши платы располагают на листе совместно с платами других заказчиков

Только если вы заказываете плату с «типовым» стеком. Если вам нужен какой-то нестандартный, будете платить за всю панель.принимают стандартные названия

Стандартные для кого?2) Ограничения.

Вы забыли указать, что всё приведенное касается Резонита и только его. У других производителей могут быть сильно другие ограничения. Зачем вы вообще всё так обобщяете?если вы, так же, как и я, рисуете платы в Автокаде

После того, как потушил свой пукан:А в чем вы рисуете схемы? Тоже в автокаде что ли? Ничего сложнее одной микросхемы на плату не ставите? А ошибки в связке схема-плата как отлавливаете? Всё время с бумажкой сверяетесь? Эдакий, спринтлэйаут на стероидах? Жесть.

Zadorik

12.10.2021 08:55+1А в чем вы рисуете схемы? Тоже в автокаде что ли?

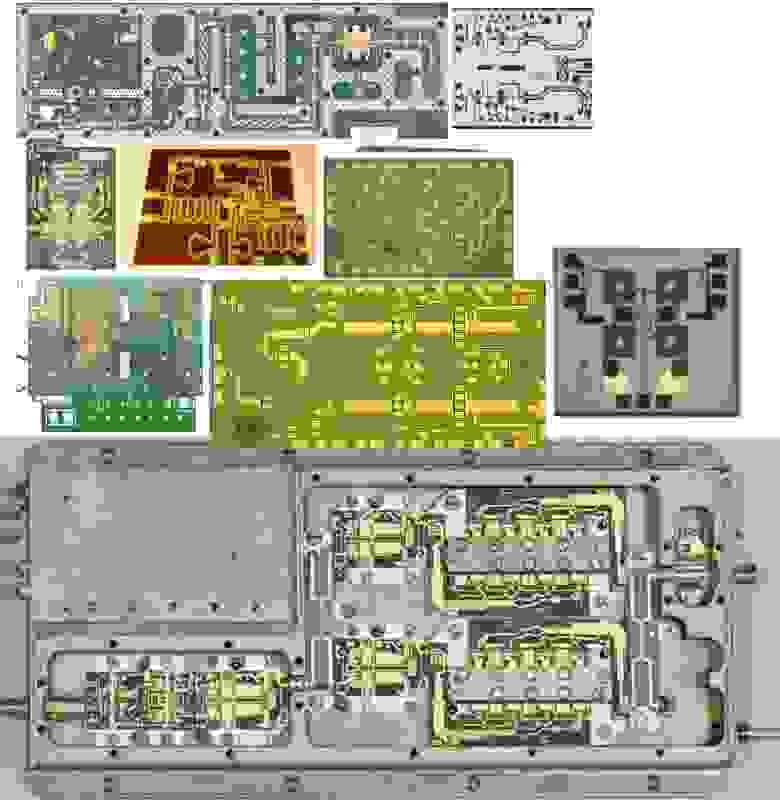

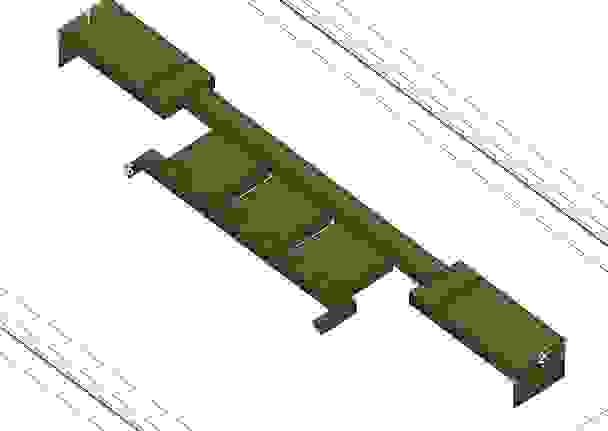

Я бы хотел пояснить, что СВЧ плата это не обязательно плата, где компоненты соединены дорожкой определенной ширины. И более того, достаточно сложная СВЧ плата вообще может не иметь компонентов. Суть и сложность проектирования СВЧ в том, что все определяется геометрией, и каждый элемент топологии моделируется и отрабатывается, ведь он и есть компонент в схемотехническом смысле этого слова. Покажу пример, найденный на сайте завода Магнетон

Это достаточно распространенное устройство - фазовращатель. Используется для управления фазой сигнала, например в фазированных решетках или в многоканальных усилителях для выравнивания фаз каналов. Квадрат - это гибридный мост, делит сигнал пополам, а выходы его смещены по фазе на 90 градусов. Стороны этого моста имеют определенное волновое сопротивление (ширину), чтобы делить сигнала в заданном соотношении, а длины сторон равны 90 градусов для достижения согласования. Как он проектируется? Скорее всего так, как вам и кажется на первый взгляд - рассчитываются ширины и физические длины сторон квадрата, рисуются прямоугольники таких размеров и соединяются каким-то образом. Далее делается моделирование, смотрим результат. Ага, деление не совсем пополам, согласование немного ниже по частоте. Значит следует немного изменить ширины линий, чтобы подправить деление, а также уменьшить длину одной пары сторон квадратов. Моделируем. Ага, деление попало, но частота согласования не изменилась по частоте, а уровень отражения повысился. Значит правили длины не той пары сторон моста. Возвращаем длину исправленных сторон, уменьшаем длину другой пары. Ага, уровень отражения снизился, по частоте все на месте. Но уровень отражения все равно великоват - обращаем внимание на углы моста - места соединения его сторон. Это тоже вероятные места, где возникает рассогласование. СВЧ ток должен перетечь плавно от входного полоска через тройник, образованный сторонами квадрата, а для этого не должно быть углов, они должны быть срезаны, иначе такой несрезанный угол будет висеть паразитной емкостью на пути тока. Но ток глазом не видно, поэтому величина этого среза и его угол тоже могут также быть предметом итерационного подбора. И вот такая ручная оптимизация каждого (даже для простого квадрата их 5) элемента и есть разработка СВЧ устройства, о которой говорит автор статьи. Думаю, нет сомнений, что для такого рисования и пошаговой оптимизации, в том числе углов или радиуса радиально развязки (большой элемент - четверть круга на рисунке выше) AutoCad является подходящим софтом, дающим полную свободу. У приведенного фазовращателя нет схемы в вашем понимании, сверяться не с чем, но состоит он их двух десятков элементов. Да, они полосковые, но они не просто выполняют роль соединения компонентов, они и есть компоненты.

juramehanik

12.10.2021 10:36Ну что вы описали спокойно делается и средствами eda что альтиум, что каденс что кикад.

тем более этот рисунок для софта и будет футпринтом комонента, который можно двигать и прочее (правда в текущей версии кикада в футпринте почему то нельзя рисовать в слое board что очень странно и неудобно для свч и других применений). Тем более во все эти кады есть экспорт в dxf и скриптовые механизмы рисования подобных паттернов(в текущей версии кикада он уже встроен, но и кроме него куча открытых проектов скриптов), так что на тестовых платах такой сложности это еще нормально пользоваться автокадом, но на платах чуть по сложнее это нерационально с учетом необходимости тех же проверок drc.

Zadorik

12.10.2021 10:48-1Тут надо уточнить. После рисования СВЧ топологию надо промоделировать. Уверен, ни Кикад, ни Альтиум не могут этого сделать. Таким образом мы с вами спорим, что удобнее использовать как рисовалку - Автокад, Альтиум или Кикад, чтобы потом выгрузить оттуда dxf? Не знаю, по-моему ответ прост.

order227

12.10.2021 12:22+3Альтиум не могут этого сделать

А он точно должен это делать? Все САПРы умеют в ODB-формат и в нем можно пихать плату в любой имеющийся солвер, в тот же HFSS и прочие.

ex_truder

12.10.2021 18:01+1При проектировании подобного рода устройств реально нет никакой нужды в DRC, не связанных с технологичностью платы (ширины, зазоры, ловушки травителя и т.п.). Соответственно сразу снимается вопрос об использовании схемотехнических ECAD вроде альтиума. Другое дело, что и автокад для этого подходит не идеально. ODB? Зачем плодить сущностей?

--- личный опыт ---

Когда мне приходит на разработку пассивное СВЧ устройство я сразу открываю HFSS и всю работу по созданию геометрии провожу в нём. Да, это занимает много времени при первоначальной отрисовке, но тут в дело вступает оптимизация. Любой элемент СВЧ схемы можно параметризовать и использовать параметр для автоматического поиска оптимума. От опытного инженера требуется правильно задать приближенный прототип геометрии, настроить граничные условия и задать цель и численные границы для геометрических параметров.

Затем HFSS -> dxf (подчистка в AutoCAD) -> gerber (на этом этапе проверка технологичности) -> железо

--- конец личного опыта ---

Если вы знаете

УДОБНЫЙэффективный способ, как это сделать при помощи ECAD или CAD пакетов, расскажите, пожалуйста. Как передать геометрию с параметризацией?

Вопрос, кстати, не только в к вам, но и к ТС)

order227

13.10.2021 00:47Хоть убейте не понимаю зачем вам dxf то??? У вас задача на выходе получить Gerber... Проектируете в EDA, в один клик загоняете в ansys, потом в EDA правите и опять модель. Как только результат устроил в EDA в пару кликов генерируете пакет КД с Gerber и прочим и отправляете в производство.

Встроенные солверы в сами EDA, например, позволяют не использовать сторонние калькуляторы, софт и расчёты на бумаге, параметры нарисованных элементов вычисляются на лету, те же импеданс, погонная индуктивность и прочее...

Автокад в данном случае выглядит очень странной, не удобной и лишней прослойкой.

ex_truder

13.10.2021 07:44Всё зависит от решаемой задачи.

Пусть можно спроектировать в EDA и загнать, как вы говорите, "в один клик" в Ansys. Я даже допускаю, что это возможно в теории, хотя лично такого не видел. После одного клика обычно надо ещё задать граничные условия. И хорошо, если они не слетят при реимпорте.

Та ситуация, которую я описал, относится к тому виду проблем, которые решаются итеративным подходом. То есть модель может измениться тысячу раз за день. И это не предел.

Встроенные в EDA солверы не решают full-wave задач с разбиением платы на тетраэдры и прочая-прочая. Не для того они там существуют. Да, импедансы считают, некоторые умеют SI, но я пока не видел EDA, способного корректно посчитать фазовращатель на распределённых элементах.

Зачем dxf? Затем, что при создании модели в ansys инженер практически всегда упрощает геометрию, если это возможно, для сокращения времени расчёта. И доводить её до финального состояния удобнее в CAD.

Zadorik

12.10.2021 18:48Вы совершенно правы, и об этом же я и говорю. Мы не говорим о моделировании, мы говорим о рисовании перед моделированием. Все равно выгружать эскиз в обменном формате, поэтому простого Автокада для этого достаточно.

KstnRF

12.10.2021 20:15Зачем тратить драгоценное время на рисование в Акаде, конвертации в симулятор и потом обратной конвертации. Вы же такой метод предлагаете?

А если не одна подгонка такая понадобиться,сколько операций до финальной топологи проделать понадобиться? Еще раз, тот же Microwave office способен передавать файлы сразу в gerber-формат. И dxf лишнее звено. Разве что вы захотите что-то так сказать не СВЧовое дорисовать, что моделировать не обязательно. Но и это можно так же начертить в MWO.

Zadorik

12.10.2021 20:27Насчет MWO полностью согласен, связь схематика и 2Д представления это очень удобно. Но, во-первых, я ничего не предлагаю, а поясняю, почему вариант рисования плат, предложенный автором, вполне разумен. Вполне же может быть нужно импортировать в HFSS, а не в 2.5Д расчетчик. Ну и разные другие частные варианты. А во-вторых, в случае сложной большой платы нужно все равно выгрузить dxf, причесать его и вставить в тот же Altium в виде нередактируемого блока. Так что использование Автокада, на мой взгляд, более чем разумно.

Karlson_rwa

12.10.2021 18:01очень странно и неудобно для свч и других применений

Поясните подробнее, пожалуйста.

KstnRF

12.10.2021 11:04Сами себе противоречите. Вы в Автокаде чертите, а МОДЕЛИРУЕТЕ там же? Раньше так считали, да (на бумажке). Отдельно полосок, шлейфовый направленый ответвитель, мосл Ланге,gndvia, Т-сочленение и т.д. может и посчитается. А если собрать всё вместе, то картина уплывёт. А как их оптимально соединить, те же углы срезов топологии про которые вы упомянули могут сказаться.

Более того, не везде нужны 50омные линии, которые многие так усиленно стараются посчитать. Забывают о том, что ножка какого-нибуль QFN корпуса 0,25 мм явно ширной не для 50омной дорожки с Е 3.66 и толщиной 0.508. Еще простительно, конла в канале до 2-3 таких элементов, а потом может набежать приличное рассооласование (опять же, критерий личных предпочтений и ТЗ).

Сейчас конкретное СВЧ оптимизируется и моделируется в Microwave office, ADS, HFSS, CST. Что-то попроще в том, что написали в соседнем комменте juramehanik. В Оффисе спокойно чертиться та де библиотека, назначается техпроцесс, layerstack все дела... Этими же софтинами спокойно все экспортируется в dxf, gds, gerber.

ПС Если что, я про 4+ ГГц.

Zadorik

12.10.2021 19:05Конечно же моделирование происходит в другом софте. Я говорю именно о рисовании перед моделированием. А после моделирования и оптимизации в электродинамическом софте все равно выгружать оттуда dxf. Вся суть нашей с вами дискуссии в том, что автор делится своим опытом и рассказывает, как она решает свои задачи, а я пытаюсь объяснить, почему ее методы разумны и обоснованы. Есть еще важное замечание про DRC, который не умеет Автокад, но тут надо смотреть, что дальше происходит с чертежом. Либо он оформляется в самостоятельную плату и преобразовывается в gerber другой программой, например CAM350, которая имеет функцию DRC, либо импортируется в виде нередактируемого блока в тот же Altium и проходит проверку уже там.

Zadorik

12.10.2021 19:45+1Раньше так считали, да (на бумажке)

Тут я категорически не соглашусь. Множество СВЧ устройств синтезируется аналитически. Я конечно не утверждаю, что с мостом нужна какая-то особая возня, это был пример для понимания, (как вы верно заметили) что такое распределенные элементы. На основе синтеза дальше следует нарисовать эскиз и моделировать его, оптимизируя. Можно нарисовать в HFSS и импортировать в программу для моделирования. Можно, как справедливо написано выше, сразу рисовать в HFSS модель с переменными вместо определенных размеров. Суть одна

Karlson_rwa

12.10.2021 17:58компоненты соединены дорожкой определенной ширины

Есть такое понятие, как сквозной маршрут проектирования. Если его нет, то в случае любых проблем, автор этих проблем — ССЗБ.

Плюс автор этого поста показывает микросхемы, а не просто платы без активных элементов. К тому же, есть вопросы к софту, который конвертирует dxf в гербер. Одно дело, когда гербер создается силами EDA, другое, когда это делает какая-то сторонняя утилита. Кто гарантирует, что она правильно переводит все графические примитивы из dxf в гербер и точно соблюдает размеры?

Для любительских поделок, на мой взгляд, такой подход (отсутствие сквозного маршрута в 21-м году 21 века) допустим. Для профессиональной деятельности — нет. Это моё профессиональное мнение, как разработчика электроники.

KstnRF

12.10.2021 18:52Я про это и пишу. Половина не понимает видимо, про "какое СВЧ" повествует ТС. Где уже происходит переход от элементов со сосредоточенными параметрами к элементам с распределеннными параметрами, где роль некоторых элементов на "рассыпухе" отдается микрополосковым структурам (это касается PCB; в MMIC, которые и есть эта "рассыпуха", и подавно). Где уже часто нельзя рассматривать полосок отдельно от остальных элементов (если это не простенькая платка), где может происходить уже достаточно сильная связь с соседними структурами, требующая электомагнитного анализа.

Вот хотелось бы узнать в чем моделирует автор. А то хочется сказать, что уходит от ответа, но если бы только это - вводит юных СВЧистов в заблуждение Автокадом! Если получается делать в Автокаде без другого ПО - честь и хвала! Тут тогда гораздо больше, чем просто разработчик.

Leka_engineer Автор

12.10.2021 19:02эта статья про рисование плат, а не про моделирование СВЧ схем.

KstnRF

12.10.2021 20:21Наверное "проектирование" подразумевает некую валидацию, моделирование. А не просто рисование...

В таком случае, нужно указать, что после моделирования идет дополнительно обработка проекта перед передачей. Повторюсь, вводите в заблуждение неопытных юзеров.

Zadorik

12.10.2021 19:16Тут можно и согласиться, и нет. Сквозной маршрут это очень хорошо и полезно, бесспорно. Но попробуйте допустить, что например приведенный выше фазовращатель - это самостоятельное законченное устройство. Его параметры рассчитаны аналитически, затем отрисованы в виде геометрических примитивов в Автокаде, затем оптимизированы в электродинамическом софте, затем полученная топология выгружена обратно в dxf и затем преобразована в gerber. На мой взгляд, ничего лишнего в этой цепочке нет. Как и того, что было было целесообразно добавить или заменить.

Karlson_rwa

12.10.2021 19:45Как и того было было целесообразно добавить или заменить

Не согласен. В приведенной вами плате есть как минимум два ЭРИ — разъемы. Под них должны быть посадочные места, схема электрическая принципиальная, для конструкторов механики — трёхмерное представление сборки целиком. Это тоже всё из автокада возьмется?

Впрочем, я не настаиваю ни разу. За 15 лет насмотрелся на всякое. Если такой маршрут проектирования кому-то удобен — да на здоровье! Только не надо это проталкивать в массы под соусом «так надо рисовать печатные платы».

Zadorik

12.10.2021 20:18Это все несомненно верно, но после готовности платы инженер-конструктор сам прекрасно придаст толщину плате на основе dxf и сделает 3Д модель. Кроме того, он же оформит и документацию, так как она вторична по отношению к СВЧ топологии. Речь же о рабочем процессе именно СВЧ инженера, я совершенно не отрицаю важности последующей работу конструктора, монтажника, ОТК, военпреда и пилота истребителя, куда это все потом ставится.

chapt

12.10.2021 13:41+1Пару лет назад ментор в презентации показывал значительные улучшения своего инструментария для трассировки СВЧ плат. К тому же далеко не все платы являются чисто СВЧ, есть еще и комбинированные, на плате могут быть управляющие сигналы. (Цифровой аттенюатор, АЦП, ЦАП, Логарифмический детектор - они все требуют наличие нч сигналов).

Развести плату можно и в пеинте, вопрос только во времени. Современные САПРы как раз и позволяют следить за правилами (тех допусками), меньше делать ошибок с посадочными местами. А импорт/экспорт с СВЧ САПРами уже давно налажен.

KstnRF

13.10.2021 12:33+3Ответ пользователю Zadoric, т.к. неудобно комментировать каждое из заявлений отдельно.

Zadoric, давайте тогда уточним про разработку каких СВЧ девайсов (в Автокаде или НЕ Автокаде) мы говорим:

0) Речь не о DDR4 и т.п. (в данной теме не разбираюсь)., отталкиваюсь именно от области, которую освещает автор темы. Но может и для DDR4 нужно мощное EDA по СВЧ.

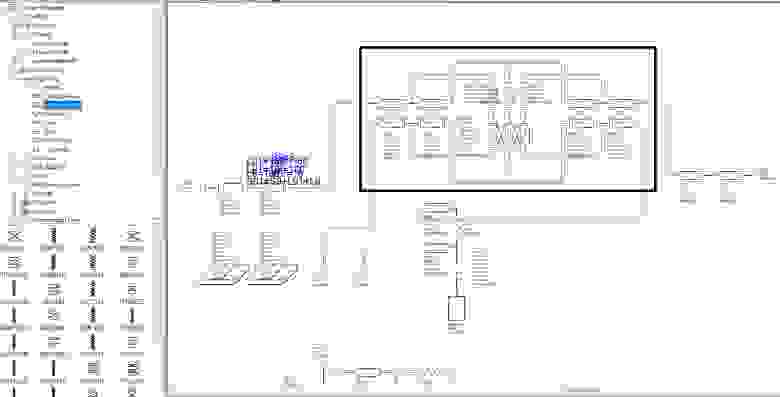

1) Речь про СВЧ-электронику где MMIC, где важен не только импеданс линии, но и длины лямбда/4, лямбда/2 и т.п. Где S-параметры, TDR, Loadpull, КСВН, диаграмма Вольперта-Смитта, компланарны, микрополоскиГде "чудные дорожки", "непонятные структуры". Вобщем, как на картинках (изображения не в масштабе, габарит некотрых девайсов не более 1мм, других более 150мм ввиду разных технологий):

Многообразие элементов в СВЧ-каналах, требующих определённых размеров и взаимокомпоновки 2) Речь идёт о НЕ единичном функциональном устройстве на плате. Хотя и в случае "одного лишь усилителя" могут быть проблемы.

3) Среднее количество новых СВЧ изделий в год на предприятии? Сроки на разработку нового изделия? Если 1 - 2 шт. то, пожалуй, соглашусь - не выгодно будет покупать спец. софт за бешенные деньги. Хотя ради одной разработки можно попробовать взять пробную версию на малый срок, единственное нужно время на обучение.Что ж, такой фазовращатель есть. Смело предположу, что на частоты побольше чем на изображении, прикреплённом Вами.

Всех моментов по понятным причинам показать не могу. Расскажу вкратце, т.к. можно накатать целую статью. На примере Microwave Office:

По желанию и объёму будущей задачи назначается тех. процесс, Layerstack и т.п.

По желанию и объёму будущей задачи создаётся библиотека элементов.

Набрасывается схемотехниками. Причём СВЧ структуры/элементы имеются во встроенной библиотеке элементов. Здесь тоже можно пойти соседними путями. Например, шлейфовый направленный ответвитель представить через 4 микрополоска + можно к ним добавить Т-сочленение, либо взять готовую модель такого ответвителя, где наверняка учтены какие-то места стыков полосков.

Для достижения желаемых характеристик происходит подбор длин, ширин и т.п. нашей структуры: вручную, либо посредством встроенного отимизатора. В модуле схемотехники это происходит относительно быстро.

-

Если был сделан п.1, то абстрактная схемотехника переноситься в 2- 2,5D редактор. Если п.1. не сделан, то банально можно начертить от руки. В нём же происходит уже ЭЛЕКТРОМАГНИТНОЕ моделирование. Возможно, кто-то и на этом этапе делает использует оптимизатор, но... Так, не буду давать коментарию ещё больше ветвиться :D Результаты не устроили - меняй тут же геометрию (никакого переноса в Автокад и обратно).

Разный метод расчёта может дать разные характеристики. Поле для выбора. -

Смоделировал относительно несложную часть СВЧ-схемы - добавь ещё туда сопряжённых/соседних элементов и посмотри, как измениться картина. Вернись к п.5, если что-то не вышло. А может, стоит рассмотреть п3. Причём в схеме, составленной в п.3, заменяем библиотечные Circuits Elements структурами, рассчитанными в электродинамике.

Усложнение структур для электродинамического анализа (справа - более простенькие составные элементы и узлы) Докидываем на топологию "не СВЧ-элементы" и прочую обвязку, сервисные структуры, и вообще всё что душе угодно, лишь бы руки СВЧ колебаний туда не дотянулись. Продолжать рисовать их в MWO никто не запрещает.

Здесь имеем окончательную топологию. Спокойно экспортируем её например в gerber-формат и отправляем на производство.

-

Получаем готовую плату.

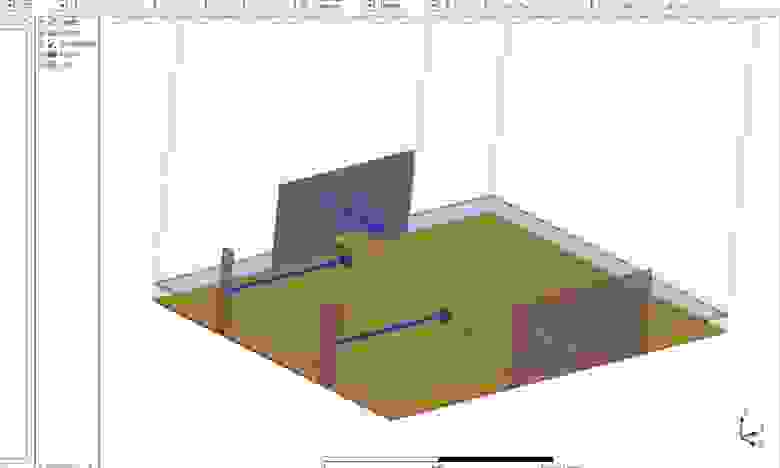

Пример из статьи [Итоговый отчет по стратегическому проекту «Разработка антенной решетки для мобильного терминала спутниковой связи», Воронеж, 2017]:

Пример из статьи (в качестве EDA используются ADS и CST)

Можете объяснить ещё раз, как видите Вы проектирование (именно проектирование, и причём проектирование многоитерационное) СВЧ-устройств с использованием Автокада? Сам люблю его, но каждому ПО своё назначение. Тоже интересен Ваш опыт.Хорошо. У вас плавный фазовращатель на покупных варакторах скорее всего (как на вашей картинке). Т.е. достаточно точно (исходя из предоставленной производителем модели варакторов) сможете рассчитать крайние ситуации: при начальной и максимальной дельта фазы. При промежуточных напряжениях управления предугадать достаточно сложно. А дискретный фазовращатель? На 6 бит скажем, где будет 64 определённых комбинаций переключающих элементов состояния. При изменении каждого бита будут вносить искажения в другие, и вот суммарную работу нужно как-то посчитать вместе. И вот тут мы плавно подходим к месту, где осознаём, что у вас в конечном устройстве помимо одного СВЧ усилителя стоят ещё СВЧ фазовращатели, аттенюаторы, ответвители с детекторами мощности, делители/сумматоры мощности, циркуляторы, переключатели и т.д. и т.п. И как работу всех этих устройств связать между собой? Небольшое изменение в модели одного сказывается на работе другого. Тяжко будет бегать из Автокада и обратно. А если ещё какой-нибудь LoadPull нужен для запуска усилителя.

Ещё пример.

Направленный ответвитель. Мне понадобилось улучшить кое-какие параметры, допускается незначительное ухудшение других параметров. Наверняка есть формулы для аналитического расчёта обычного направленного ответвителя (где два полоска). Модель связанных линий есть и в MWO. Меня не устроила.

Пример из интернета модели связанной линии в MWO В конце концов сделал такого рода топологию ответвителя.

Топология ответвителя Мир не ограничивается стандартными вещами. Не знаю, есть ли формулы для расчёта подобных структур. В MWO, конечно, такой модели нет. Пришлось изощрятся:

Естественно, и такая модель весьма приближённая, поэтому после предварительной настройки, топология ответвителя была отшлифована в электродинамическом симуляторе (см. рисунок выше) и...

...были получены какие-то характеристики (в схемном редакторе)

... были поучены какие-то характеристики (в 2,5D-редакторе и HFSS)

Для пущей убедительности проверил в HFSS

Скажите, где Вы будете искать указанные размеры и их влияние на сигнал?Вместо заключения.

Конструктора автомобилей сразу чертят детали в 3D в Автокаде, а потом перегоняют в другие КАДы, для симуляции: деформаций при ударах, нагреве, потоке топливной смеси в камерах сгораний и форсунках... Если не понравилось, снова возвращаться к Автокаду? :) PS Не в коем случае не навязываю своё мнение и не пиарю/угнетаю какой-либо софт. Просто подача материала сбивает с толку. В такие моменты

juramehanik

Спасибо за статью! Тут наверно этот вопрос зададут еще много раз, поэтому буду первым: почему именно автокад? Для него есть готовые проприетарные инструменты рисования свч структур?

Leka_engineer Автор

спасибо за поддержку!

да, наверно зададут. Я признаю, что это необычно, но Автокад - лучшее для меня решение,так как с ним больше контроля и точности. К тому же он значительно дешевле например Альтиума.

Leka_engineer Автор

это же (контроль и точность) относится и к программам электродинамического моделирования, где есть возможность рисовать 2d или 3d топологии и выгружать их.