Для начала видео.

3D-печать смесевого ракетного топлива — мы сделали это. Спустя сотню экспериментов, несколько волн отчаяний и стадий принятия неизбежного. Сделали и запатентовали.

Разработанная технология аддитивного производства твердотопливных зарядов (ТТЗ) из смесевого ракетного топлива (СРТ) для твердотопливного ракетного двигателя (РДТТ), методом FDM-печати включает в себя: специальный состав СРТ с требуемыми энергетическими и эксплуатационными параметрами, сам 3D-принтер послойного синтеза для печати ракетного топлива, а также несколько сопутствующих технологий.

Зачем вообще все это нужно?

Да затем, чтобы «задисраптить» ракетно-космическую отрасль, и в частности «задисраптить» твердотопливное ракетостроение, которое составляет 99,9% от всего ракетостроения, и которое ныне страдает многими недостатками (болями), присущих текущей технологии создания ТТЗ.

Во-первых, 3D-печать лишена всех недостатков современных технологий изготовления ТТЗ. Производство полимерных смесевых твердых топлив для ракетных двигателей твердого топлива (РДТТ) сегодня представлено литьем (вакуумным и под давлением) и прессованием через матрицу. Литью характерны все дефекты реологического характера: объемная усадка, проушины, заливы, и т.д.; а у прессования есть строгое ограничение геометрических параметров ТТЗ и дополнительные операции в технологическом процессе, связанные с обеспечением безопасности. После литья и прессования ТТЗ, как правило, подвергается механообработке, в большинстве случаев ручной. В целом, у текущих технологий изготовления ТТЗ после процесса полимеризации и охлаждения есть немалая доля брака, связанная с растрескивание изделия. Плюс необходимость в огромной номенклатуре технологической оснастки как для формования каналов горения (профилированные иглы, многосоставные иглы, пальцы, и т.д.). так и дополнительной оснастки для обеспечения герметичности техпроцесса (вкладыши, манжеты, уплотнительные кольца), предохраняющей от попадания жидкой массы взрывоопасного топлива в элементы стыковых соединений. Также необходимо дополнительное усиление корпуса изделия из-за больших внутренних нагрузок на него во время полимеризации и охлаждения, следствием чего, является паразитная масса. Еще одним минусом является время — вместе с контрольными операциями полимеризация может отнять до полутора месяцев. 3D-печать СРТ лишена подобных недостатков.

Во-вторых, однотипность и негибкость производства ТТЗ. У каждой прикладной задачи, решаемой летательным аппаратом с РДТТ имеются свои энергетические параметры: у высокоэнергетических ракетных бустеров и метеорологических ракет различные законы изменения тяги по времени работы двигателя, поэтому для изготовления ТТЗ для бустеров свой техпроцесс, а для метеорологических ракет — свой, т. е. требуется специализация производства, со всеми вытекающими отсюда экономическими трудностями. Управление свойствами ТТЗ в каждой точке его объема с помощью 3D-печати позволяет создавать различные ТТЗ с узко настраиваемыми энергетическими характеристиками и разных габаритов на относительно небольшой производственной площади под каждую конкретную задачу.

В-третьих, в общем случае площадь поверхности горения ТТЗ:

где П(x) — периметр поверхности горения в сечении, перпендикулярном продольной оси заряда.

То есть для того, чтобы увеличить площадь поверхности горения ТТЗ, от которой зависит давление РДТТ, и как следствие, тяга, необходимо увеличить криволинейность профиля поперечного сечения ТТЗ. На рис. 1 показан ТТЗ со сложным профилем, напечатанный на нашем 3D-принтере.

Существующие технологии производства твердотопливного заряда (ТТЗ) ограниченны в создании сложно профилированных ТТЗ, что ограничивает энергетические характеристики РДТТ. Для усложнения криволинейности профиля поперечного сечения ТТЗ необходима широкая линейка технологической оснастки.

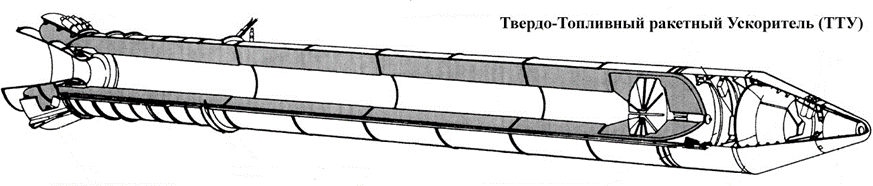

Еще на заре космонавтики, инженеры разработали ряд сложных форм ТТЗ (Рис. 2), но технологически могли их реализовать только как экспериментальные образцы. Поэтому, в силу относительной простоты изготовления, самым распространенным видом профиля поперечного сечения для заряда РДТТ на сегодняшний день является полый цилиндр с круглым отверстием по центру, характерным примером которого является твердотопливный ускоритель Space Shuttle System (Рис. 3). К слову, даже с такой простой геометрией канала горения, «боковушка» Space Shuttle является самым мощным ракетным двигателем в истории человечества. А что будет если сделать в таком же форм-факторе чуть более сложный профиль с помощью 3D-печати?

В-четвертых, 3D-печать сама по себе технология максимально роботизированная. Для 3D-печати нет необходимости в большом количестве рабочих для того, чтобы собирать/разбирать многочисленные технологические штыри, иглы и оправки; отмывать бак смешения; обрезать лишнее топливо, и т.д. Следовательно, эта технология намного безопаснее. Уровень ручного труда при литье топлива можно оценить по этому прекрасному видео.

В-пятых, аддитивные технологии производства позволяют цифровизировать техпроцесс изготовления ТТЗ, что позволит в свою очередь, впервые внедрить адаптивные бизнес-процессы третьей волны в ракетно-космическую отрасль.

Само по себе управление сопряжением каждой точки объема ТТЗ путем послойного синтеза делает возможным и экономически оправданным широкое применение технологии «цифрового двойника», элементов IoT и машинное обучение для качественного улучшения производственного процесса.

Особое внимание в нашем проекте было уделено безопасности. В проектировании заложено множество технических решений, обеспечивающих безопасность техпроцесса: от модификации состава топлива и до бронекапсулы для немногочисленного персонала, контролирующего печать.

Таковы основные преимущества технологии аддитивного производства ТТЗ из смесевого ракетного топлива.

Конечно же, не мы одни разглядели все эти преимущества данной технологии. Помимо нашего скромного проекта над этой технологией, судя по открытым источникам, работают в США, Великобритании, Нидерландах и Китае.

В США этим занимается несколько крупных научно-исследовательских институтов, например, Институт горения, корпорация «Raytheon Technologies», а также ряд технологических стартапов разного уровня, некоторые из которых работают по заказу DARPA, чьи видимые результаты пока засекречены.

Зато свои результаты открыто всем демонстрирует стартап, который печатает пластиковое топливо для гибридных ракетных двигателей (ГРД). За счет 3D-печати они улучшили энергетические показатели ГРД.

В целом, у американцев данная технология развивается, как минимум, по двум оборонным контрактам: первая концепция доставка полезной нагрузки on-demand в предельно короткие сроки на заданную орбиту, а вторая — концепция, которую они называют «ROCKET FACTORY IN-A-BOX», а согласно нашему проекту «Экспансия» — Автономный Ракетный Завод (АРЗ), о чем я напишу в отдельной статье — о том, как технология 3D-печати радикально трансформирует текущий технологический уклад, сложившийся в ракетно-космической отрасли, и в частности как аддитивное производство ракетного топлива изменит поле боя (если редакция «Хабра» даст добро на такую тему).

Дальнейшее развитие проекта «Экспансия»

В среднесрочном планировании разработка и создание 3D-принтера для печати крупногабаритных ТТЗ на базе строительного 3D-принтера для метеорологической и суборбитальной ракет.

Рынок пусковых услуг малых КА — отличное место для первого этапа экспансии. Преимущества твердого ракетного топлива, напечатанного на 3D-принтере позволит отказаться от жидкостных ракет-носителей, что радикальным образом удешевит запуски пико/нано-спутников.

Текущая стадия проекта — это поиск путей развития и масштабирование.

Комментарии (115)

Rsa97

10.08.2022 17:27+3А чем плох классический способ с заливкой жидкого топлива и отвердителя в форму? Единственное преимущество 3D-печати, на мой взгляд, это возможность формировать переменный профиль. Ну и печать для несерийных целей.

additive_rocket_science Автор

10.08.2022 17:32+2Много различных минусов, связанных в том числе и с самим техпроцессом. В самом статье об этом написано. Одна из главных причин — это реологические проблемы и процесс полимеризации.

"Единственное преимущество 3D-печати, на мой взгляд, это возможность формировать переменный профиль. Ну и печать для несерийных целей. " — на самом деле уже и этого достаточно.

Sergeant101

11.08.2022 08:43+4Ну плох хотя бы тем что форму нужно сначала изготовить (а это внезапно тоже работа), а затем отлитую заготовку из формы нужно извлечь, не сломав отливку.

Rsa97

11.08.2022 08:59+2Но готовая металлическая форма получается многоразовой. А если заливать сразу в корпус двигателя, то извлекать надо только формирователь канала. Если не в корпус, то внешняя часть формы делается разъёмной.

А 3D-печать в размерах ускорителя шаттла тоже непростое занятие. По крайней мере строительные 3D-принтеры пока дают сильно волнистую поверхность.

Sergeant101

11.08.2022 09:15То то и оно - нужно извлечь внутренний стержень не повредив заготовки, плюс как указал автор таким способом можно делать только исключительно двигатели с простой геометрией. А для запусков максимальная тяга нужна на старте со снижением после разгона (рис.2 4-5), ибо чем больше скорость, тем меньше нужна тяга для разгона.

Форму ещё нужно будет чистить после извлечения заготовки, а это снова работа.

Ну и внутренний стержень сдаётся мне извлекается разрушением, так что изготавливать заново его всё же придётся.

А отливка в таких случаях случаем не с вращением формы идёт для того чтобы избежать пустот и раковин? Что есть не очень просто опять же.

Sergeant101

11.08.2022 09:23Эффект Оберта — в космонавтике — эффект, проявляющийся в том, что ракетный двигатель, движущийся с высокой скоростью, создает больше полезной энергии, чем такой же двигатель, движущийся медленно. Эффект Оберта вызывается тем, что при движении с высокой скоростью топливо имеет больше энергии доступной для использования (кинетическая энергия может превысить потенциальную химическую энергию), и эта энергия может использоваться для получения большей механической мощности.

То есть имея равную массу ускорителей при более сложной геометрии, обеспечивающей большую тягу (разгон) при старте, можно выводить больше полезной нагрузки из-за большей полезной энергии, из-за того что двигатель сильнее разгоняется на старте. Но это типа теория.

Sergeant101

11.08.2022 09:36А, да кстати - печатать ракетный двигатель на 3D принтере можно прямо на космодроме, что несколько снизит затраты на транспортировку.

Rsa97

11.08.2022 10:00+2Печатать внутри корпуса слишком сложно. Печатать вне корпуса — нужна печать с запасом, потом доводка внешнего размера, потом установка в корпус так, чтобы исключить возможность воспламенения внешней стороны топлива.

Sergeant101

11.08.2022 10:06+1Дяденька, я конечно не сварщик, но почему для первой ступени нельзя печатать двигатель сразу с корпусом, пластиковым например?

Popadanec

11.08.2022 10:09Проблема с весом, прочностью и стойкостью корпуса к температуре/прогару.

Пластик для этого совсем не подходит.

Sergeant101

11.08.2022 10:13+1Вы хотите сказать что от реактивной струи металл не прогорает?

Почитайте как у жидкостных ракетных и реактивных двигателей извращаются над соплами чтобы они не выгорели в первые же секунды.

На крайний случай печатать двигатель чуть меньше диаметра внутренних стенок ракеты и заполнять пространство ингибитором.

Мне блин деньги уже надо брать за свои идеи с вас однако )

Popadanec

11.08.2022 10:23Я прекрасно знаю.

Для малых твердотопливников часто используют графит для сопла или керамику.

Но речь шла не о соплах, а о боковых стенках. Заполнять левым веществом, значит уменьшать и без того малую массу полезной нагрузки. Потому и льют. Шашка сразу прилипает и имеет равномерную структуру.

Sergeant101

11.08.2022 13:58Ну там видимо состав специальный раз шашка приобретает "ровную" структуру.

Popadanec

11.08.2022 15:30+1У 3d структура выходит послойной, да ещё и с сильно неровными стенками. Это значит горение которое идёт по стыкам слоёв вглубь и вероятность разваливания.

Т.е. избавились от одних проблем, но создали новые никем не исследованные(публично). Но и плюсы свои есть.

Плюс для возможности печати вероятно пришлось изменять состав топлива. Как это сказалось лучше знают создатели.

В малых размерах проще залить, но чем больше размер, тем больше вероятность внутренних трещин/раковин(это любого литья касается).

Как себя поведёт 3d печать на больших размерах, я затрудняюсь ответить. Слишком много неизвестных переменных.

Sergeant101

11.08.2022 15:52Я примерно про то же и говорю: пока не будет испытании на модели, пусть и в уменьшенном масштабе, спорить о том что будет, а чего не будет рано.

П.С. 3D печать это всё же не литьё.

additive_rocket_science Автор

11.08.2022 16:14Вы безусловно правы, есть еще что развивать. Технология только-только вышла в свет. Над ней трудятся в очень крутых лабораториях. Например, Raytheon technologies разрабатывает технологию 3д-печати ракет вместе с топливом прямо на поле боя. И меня сильно мотивирует, что моя команда конкурирует с корпорациями с многомиллиардными бюджетами и известными НИИ.

additive_rocket_science Автор

11.08.2022 11:09+3По планам так: сопловой блок печатается на 3д-принтере по металлу. Корпус наматывается из углеволокна. И все это в одном роботизированном комплексе. Дождитесь следующей статьи.

additive_rocket_science Автор

11.08.2022 11:08Есть такое понятие как "вложенный заряд для РДТТ" или "свободно-скрепленный". В общем, это не проблема.

additive_rocket_science Автор

11.08.2022 10:41+1Да, эту концепцию мы назвали Автономный ракетный Завод. Следующая статья об этом.

Tarakanator

11.08.2022 16:30Я не знаю точно как в реальных цифрах, но если совсем на пальцах, то график тяги должен быть примерно следующим:

1)макс тяга на старте

2)снижение тяги при достижении макс аэродинамического сопротивления.

3)повышение тяги когда аэродинамическое сопротивление будет уменьшаться из-за высоты.

4)уменьшение тяги чтобы не превысить макс ускорение для ПН.

additive_rocket_science Автор

11.08.2022 16:37Закон изменения тяги по времени работы РДТТ определяется в общем случае, исходя из следующих параметров: ограничение перегрузок (до определённого уровня g), ограничение скорости полета (исходя из задач ЛА) и/или выдерживание определенных координат траектории, возможность маневра, обеспечение устойчивости, стабилизации и ориентирования ЛА. Поэтому не всегда так, как указано у вас.

Rsa97

11.08.2022 09:57В статье есть ссылка на видео с заливкой ускорителя шаттла. Там видно, как устанавливают формирователь канала в корпус ускорителя и как его потом извлекают по частям. Заодно обратите внимание на толщину получившихся «стенок» топлива. Не уверен, что 3D-принтер даст ровное заполнение такого объёма.

Sergeant101

11.08.2022 10:08Тут наша уверенность или неуверенность не важна, тут надо макет наверное сделать в масштабе и посмотреть, если надо будет технологию подогнать.

pbw

10.08.2022 17:49+5Надеюсь, что я окажусь неправ...

Очень вероятно, что после этой статьи с вами захотят пообщаться "заинтересованные лица". Как с тем химиком, который на основе перовскита получил эффективные образцы солнечных панелей.

additive_rocket_science Автор

10.08.2022 17:56+4Ну посмотрим.

"От сумы..." как говорится.

Sergeant101

11.08.2022 08:54+9Упаси вас бог конечно от визита ФСБ, но я так понимаю в России таких не любят:

а) Даурия Аэроспейс - уголовное преследование,

б) Космокурс - уголовное преследование

в) S7-Морской старт, частная космическая компания, образовавшаяся задолго до SpaceX, ныне в коме...

additive_rocket_science Автор

11.08.2022 11:10Разве "космокурс" закончил уголовкой?

Да уж, давно я не следил за новостями.

Sergeant101

11.08.2022 13:19+3Опять ввёл в заблуждение походу, извините: Космокурс просто разорился, арестовали основателя "Национальной космической компании".

Как много оказывается в России было проектов.

Popadanec

11.08.2022 09:11+5ФСКН расформировали за такие дела.

Кулибин судя по новостям уехал в Индию и там открыл производство.

Valentine2020

10.08.2022 18:35+3Вау, мощно. Хотелось бы узнать поподробнее как про техническую, так и про юридическую часть темы( как это лицензируется, как планируете распространять свою разработку)

additive_rocket_science Автор

10.08.2022 23:07+1Если коротко про техническую часть, то нам пришлось разработать с нуля свою формулу для топлива (возможно это ноу-хау); разработать технологию создания филомента и разработать сам 3D-принтер, а также создать необходимые условия для печати. Если интересно, остальное прочтете в реферате к патенту, когда его опубликуют.

"так и про юридическую часть темы( как это лицензируется" — лицензируется как стартап в Spacetech.

"как планируете распространять свою разработку" — ищем венчурного инвестора.

saege5b

10.08.2022 20:26+6Уже испытывали?

Межслойной прочности хватает, волнистость не сказывается на горении?

additive_rocket_science Автор

10.08.2022 22:53+3Испытания на тяговом стенде должны пройти вскоре. Промежуточные испытания в сопловом блоке показали высокую тягу по сравнению с обычной формой.

Межслойной прочности и прочих эксплуатационных характеристик вполне достаточно чтобы сделать малогабаритную метеорологическую ракету, как минимум. Для улучшения эксплуатационных характеристик нам нужна полноценная лаборатория, как у наших заокеанских коллег. Есть поле для модернизации топлива.

Волнистость сказывается на горении. Дополнительно увеличивает площадь горения, поэтому с этим нельзя перебарщивать.

Thetafelius

10.08.2022 20:52А можно из любопытства глянуть сам патент?

additive_rocket_science Автор

10.08.2022 22:47Название изобретения: СИСТЕМА ДЛЯ ОДНОСТРУЙНОЙ И МНОГОСТРУЙНОЙ 3D-

ПЕЧАТИ ТВЕРДОТОПЛИВНОГО ЗАРЯДА (ТТЗ) СМЕСЕВЫМ ТВЕРДЫМ ТОПЛИВОМ (СТТ) ДЛЯ ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ (РДТТ).

Пока еще его не успели добавить в реестры. Еще где-то пару месяцев ждать. Полагаю, что в будущих публикациях мы выложим патент, также с ним можно будет ознакомиться на нашем сайте (как только мы его допилим и захостим).

colscy

10.08.2022 21:00+3Здорово, но судя по фотографии получить точную геометрию поверхности горения пока не удается? Насколько параметры горения таких зарядов близки к расчетным?

V1RuS

10.08.2022 21:33+2судя по фото, похоже, что придется делать поправку первоначального профиля горения на шероховатость.

и как обстоят дела с дефектами печати (скрытые пустоты, недоэкструзия)?

additive_rocket_science Автор

10.08.2022 22:59"судя по фото, похоже, что придется делать поправку первоначального профиля горения на шероховатость" — да.

"и как обстоят дела с дефектами печати (скрытые пустоты, недоэкструзия)?" — эта проблема была решена за счет точной настройки принтера и первичной подготовки филомента.

additive_rocket_science Автор

10.08.2022 22:57Про точность сложно пока говорить. То что я увидел в открытых источниках, у нас получилась самая гладкая поверхность, если не считать печать PLA для ГРД.

"Насколько параметры горения таких зарядов близки к расчетным?" — работаем над сбором экспериментального материала, чтобы ввести поправочный коэффициент. Волнистость дает дополнительный прирост тяги, поэтому этот параметр важно контролировать.

numb13

10.08.2022 22:40Фейерверки тоже можно печатать?

additive_rocket_science Автор

10.08.2022 23:00+3Конечно можно. Сейчас их делают прессованием, но наша технология позволит удешевить применение СРТ.

V1RuS

11.08.2022 02:24+5не очень понятно, как печать может быть дешевле прессования, особенно в массовых изделиях

additive_rocket_science Автор

11.08.2022 11:04Наша технология значительно удешевит высотные фейерверки, т.к. в меньшем форм-факторе будет больше энергетики.

И плюс, есть идея для монетизация — домашний 3д-принтер для печати домашних фейерверков. Можно сделать с модификацией текущего состава с большой добавкой ингибиторной присадки.

addewyd

11.08.2022 12:02+2домашний 3д-принтер для печати домашних фейерверков.

Ох и веселья-то будет… Главное под ст 205 не попасть. Ну и деревню не спалить, конечно.

Tarakanator

11.08.2022 16:36в интересное время живём. Ждём статей как с помощью 3д принтера и ардуинки сделать ПТУР. А я то думал печать пистолета это уже потолок.

minusnaminus

11.08.2022 19:19Вот только такой ПТУР будет угрозой для такого же самодельного танка. Как и самодельный пистолет бесполезен против обученных и тренированных солдат.

Разница в технологиях и ресурсах такова, что попытка таким оружием бороться с противником с современным оружием, это все равно что против инопланетян выходить. К примеру, несколько десятков современных и не очень самолётов в Сирии развернули почти проигранную войну на 180 градусов и сделали её игрой в одни ворота. Самодельные ПЗРК на эту ситуацию не повлияли бы никак.

Но в будущем нас ждёт много простого и дешевого умного оружия, это да...

Tarakanator

12.08.2022 08:58почему?

Давайте рассмотрим гипотетическую конструкцию.

Ракета запускается вверх-в сторону танка, а потом сверху падает по баллистической траектории.

Траектория корректируется нейросетью распознающей танк через камеру мобильника, прикрученного к ракете.

Я не говорю что данная ракета на раз-два вынесет современный танк, но она явно будет для него опасна. При этом стоит очень дешево.

DvoiNic

12.08.2022 09:17насчет «опасна» — это преувеличение (сделать БЧ, пробивающую броню даже с верхнего сектора — задача уже не для «домашней мастерской»). Но вот «задолбать» систему защиты (а заодно и экипаж) — запросто. десяток-два таких ракет невеликой стоимости, и система динамической защиты будет исчерпана. а там уже и «обычного» РПГ может хватить

Tarakanator

12.08.2022 09:35Я не специалист, но насколько знаю у первых кумулятивов бронепробиваемость была примерно равна диаметру. Думаю подобный кумулятив повторить должно быть не сложно.

броня современных танков по крыше около 50мм(примерно)

С учётом того, что попадание не перпендикулярное, БЧ нужна порядка 80мм. По моему ничего сложного тут не должно быть. Даже если не рассматривать вариант открутить БЧ от советского РПГ.

Tarakanator

11.08.2022 16:33А насколько специализированный 3д принтер требуется?

Это должен быть отдельный 3д принтер или может быть сменный инструмент для обычного 3д принтера?

V1RuS

11.08.2022 17:06печать скорее всего не филаментом, а из большой емкости. но шоколадом же печатают, наверное здесь что-то похожее.

Tarakanator

12.08.2022 08:48Нет, ну что сменная печатающая головка нужна это понятно. А вот остальное-вопрос. С одной стороны механика перемещения головки точно подходит от обычного принтера, с другой стороны может там в мозгах такие отличия, что их проще поменять, чем обычные пытаться приспособить.

additive_rocket_science Автор

12.08.2022 16:02Потребовалось значительным образом модифицировать принтер и условия техпроцесса для того чтобы получить результат.

neyronon

11.08.2022 16:44Звучит сомнительно. Какую форму заряду не придай - все упрется в энергетику килограмма топлива, а форма меняет профиль тяги. Допустим вы повысите пиковое давление в камере, но что это даст? Либо двигатель разорвет, либо материал другой надо использовать, а это уже удорожание. Ну и про домашний 3д принтер вы явно погорячились.

additive_rocket_science Автор

12.08.2022 16:083D-печать позволяет значительным образом менять энергетику даже не отдельного кг, а отдельного гр., за счет возможности интегрировать различные вариации топлива в один и тот же объем ТТЗ.

"а форма меняет профиль тяги" — форма заряда значительным образом влияет на тягу. Для увеличения тяги, увеличиваем кривизну поверхности.

"Либо двигатель разорвет, либо материал другой надо использовать" — а это уже следующий шаг, над которым мы будем работать. и 3д-печать позволит здесь как контролировать кривизну, так и состав ТТЗ, чтобы получить оптимальный вариант.

Ракетостроение — это оптимизационная задача.

jaiprakash

10.08.2022 23:57+3Не могли бы вы объяснить значение слова «задисраптить»?

additive_rocket_science Автор

11.08.2022 00:12+4Это стартапская тема. От слова "Disruptive" — взорвать, подорвать. Я тут типо классно обыграл значение этого слова (так классно обыграл, что приходиться объяснять).

Если коротко, то задисраптить какую-либо область, это означает быстро и радикально её изменить. Вот тут подробнее:

Подрывные инновации — Википедия (wikipedia.org)

Tarakanator

11.08.2022 16:39А я вспомнил

https://www.ufopaedia.org/index.php/Disruptor_Gun

И подумал что задисраптить в смысле уничтожить конкурентов.

checkpoint

11.08.2022 01:37+1С трудом представляю как будет выглядеть 3D принтер для ТТЗ к Шаттлу. Помоему, применение у технологии очень ограниченное - детские игрушки и пирозаряды к фейерверкам. В своём советском детстве я конечно такому бы порадовался. :)

PS: Топливная смесь выглядит как сургуч, наверное и на запах такая же ? ;)

V1RuS

11.08.2022 02:22+4выглядит как пережженная карамель (если вы понимаете, о чем я)

sim2q

11.08.2022 03:32+1понимаем :)

ps вспомнил, что были ребята "с трубой" - там хреновина выше человеческого роста, на вопрос о юридических тонкостях смело отвечали, что до 18 хотят успеть и у них глухие места :) По уровню понимания и самой конструкции - на порядки выше амперки.... хз чем закончилось

V1RuS

11.08.2022 12:56+1на ракетомодельном форуме авиабазы был целый отдельный подфорум ребят, которые делали двигатель с расчетной тягой в 1 тонну — то ли гибридный, то ли жидкостный, не помню уже. надо бы посмотреть, чем закончилось

additive_rocket_science Автор

11.08.2022 10:52+1Первоначально думали применить карамельное топливо для безопасной отработки концепта, но из-за низких энергетических показателей отказались в пользу собственной разработки.

Popadanec

11.08.2022 09:26+1Relativity Space печатает двигатель и корпус ракеты на 3D принтере.

Дома печатают(что перспективно для Луны/Марса).

Твердотельники большого размера можно тоже печатать, вопрос к топливу. Т.к. нужен другой(более энергоёмкий) состав и проблема запихнуть такую болванку в корпус(либо наматывать его из угле/стеклоткани).

Плюс проблема безопасности. Если загорится шашка таких размеров, то завод будет уничтожен.

additive_rocket_science Автор

11.08.2022 10:55+1"Relativity Space печатает двигатель и корпус ракеты на 3D принтере." — да, у них очень крутой проект. Мы кстати, распечатали сопловой блок на 3D-принтере из металла.

"Плюс проблема безопасности. Если загорится шашка таких размеров, то завод будет уничтожен. " — ракетная наука в целом, вещь не самая безопасная. Этот тезис относится и к традиционной технологии, но мы сделали процесс более безлюдным.

Tarakanator

11.08.2022 16:42А вы хотябы совсем вчерновую не прикидывали возможна ли добыча ресурсов для топлива на луне\марсе? Т.е. сел посадочный модуль, и печатает ракеты из местного сырья для отправки образцов на орбиту.

Popadanec

11.08.2022 17:48Для ТТРД топливо разве что синтезировать. Но подобные технологии слишком сырые и потребуют целый промышленный комплекс по добыче/очистке/переработке.

Для ЖРД тоже синтез, но гораздо проще и по уже существующим технологиям.

Для Марса: Сел многоразовый корабль, запустили реактор или развернули солн. панели. Накопали воды(для водородных топливных элементов и топлива)или привезли с собой водорода и прокачивает атмосферу через установку(в которой идёт реакция Сабатье или другая, в зависимости от нужд), получая кислород и метан. Заправились, влетели. Возможны варианты как с телеуправлением, так и людьми.

additive_rocket_science Автор

12.08.2022 16:11+1У нас есть идеи как использовать напечатанные ТТЗ для asteroid minning.

По поводу добычи топлива в космосе: вот вы когда идете в лес, вы берете спички с собой или добываете их на месте?

Valerij56

12.08.2022 22:44Ну, здесь вы правы только отчасти. крутые охотники берут с собой соль и огниво, питаются своей добычей, спички и фонарик у них в НЗ. Так и в космосе - первой добычей на астероидах будет вода и углерод для производства топлива, и летучие вещества для реактивной массы.

additive_rocket_science Автор

12.08.2022 16:09Само собой, поэтому и название проекта соответствующее.

Valerij56

12.08.2022 22:38Этот тезис относится и к традиционной технологии, но мы сделали процесс более безлюдным.

Для ракеты на жидком топливе нет необходимости в безлюдном производстве бакв и двигателей до момента их испытаний.

additive_rocket_science Автор

11.08.2022 10:51Дело в том, что даже при литье ТТЗ, делаются отдельные топливные сегменты. Затем они стыкуются один к другому. Соответственно, мы планируем также печатать отдельные сегменты.

"Помоему, применение у технологии очень ограниченное - детские игрушки и пирозаряды к фейерверкам " — на самом деле, сейчас в мире идет негласная гонка за эту технологию "детских игрушек".

"PS: Топливная смесь выглядит как сургуч, наверное и на запах такая же ?" — не знаю, никогда не нюхал сургуч.

13werwolf13

11.08.2022 07:29+1выглядит очень интересно, но есть пара вопросов:

1) правильно я понимаю что данное изделие требует "доработки напильником" ибо внешняя стенка выглядит мягко говоря неровной?

2) не думали решить проблему отваливающихся крупных кусков армированием например тонкой проволочной или тканевой сеткой?

3) название проекта вдохновлено "Экспансией" Джеймса Корри и историей Эбштейна?я далёк от тематики, так что если вопросы глупые не пинайте сильно..

Popadanec

11.08.2022 09:281.В дальнейшем можно прикрепить уголок(с управляемым углом) к голове 3d принтера, чтобы он выравнивал стенку при печати. Так экспериментируют для пластиковых изделий.

2. Как её совместить с печатью? разве что класть послойно(так тоже делают). Либо добавить резанное волокно в состав, главное добиться чтобы оно не забивало сопло.

additive_rocket_science Автор

11.08.2022 11:00Внешняя стенка крепится к слою бронирования, который в свою очередь закреплен со стенкой корпуса. В процессе горения, при расчетном режиме, внешняя стенка догарает последней. Поэтому, ответ: нет.

На эту тему написано сотни или тысячи научных работ. решается проблема настройкой самого РДТТ в целом. Возможно в следующих статьях, подробнее опишу тему со нестационарными и квазистационарными режимами работы РДТТ.

Не знаком с вышеуказанным творчеством. Просто название "Экспансия" — это самое крутое название для космического проекта.

DaddyReal

11.08.2022 10:49+1Очень напоминает кондитерский 3д принтер для шоколада, скромно прикрытый бумажкой.

vanxant

11.08.2022 11:37Какой окислитель используете?) А то за попытку купить самый годный окислитель может прийти не только ФСБ, но и ФСКН...

additive_rocket_science Автор

11.08.2022 11:40+3Секрет фирмы.

А для товарища майора мой ответ: "В качестве окислителя мы используем дрова".

xSVPx

11.08.2022 14:54+1Т.е. экструдировать подобный профиль через фильеру почему-то нельзя, а "насрать" через сопло получается ?

Выглядит, как попытка применить имеющийся 3д принтер туда, куда его применять никакого смысла нету.

Аддитивные технологии имеют свои плюсы и минусы. И кроме варианта "мне каждый раз нужна новая конфигурация" для вашего случая плюсов никаких что-то не видно.

Popadanec

11.08.2022 15:37+23d принтер даёт возможность менять профиль горения для каждого слоя и даёт возможность разного состава в разных местах шашки.

Что в свою очередь даёт точное профилирование тяги и к примеру, пониженную температуру горения внешних слоёв шашки, чтобы избежать прогара.

xSVPx

12.08.2022 20:24Что-то не вижу я на фото разного профиля. Разный состав можно получить и в фильере...

additive_rocket_science Автор

11.08.2022 15:46На самом деле даже подобный профиль на существенной длине выдавить через матрицу, не нарушив геометрию канала горения, не получится. Топливная масса просто застревает в матрице, а это уже чревато с точки зрения безопасности. А если говорить о спиралевидной форме канала, то подавно не выйдет. Я в статье коротко описал минусы технологии прессования.

Также прессованием не удастся управлять составом ТТЗ в каждой точке его объема.

Плюс на каждый сложный профиль не напасешься матриц.

xSVPx

12.08.2022 20:31Да, и это какие-то странные, очень надуманные минусы. Часть из которых не избежать и при использовании аддитивных технологий.(усадки к примеру).

Аргументы вида "не напасешься матриц" выглядят изрядно странными. Выж ратуете за удешевление в серии, в серии с матрицами вообще ноль проблем.

Я не имею конкретно с вашей субстанцией опыта, однако опыт с более прозаичным материалами подсказывает, что при наличии термопластичного материала ему можно придать любую форму. От необходимой формы безусловно зависит технология. Что-то дешевле давить через фильеру, что о штамповать, чтото отливать с закладными или вообще растворяемыми элементами. Но аддитивная ни в каких раскладах не лидирует по экономичности. Кроме изготовления diy штучных экземпляров.

additive_rocket_science Автор

12.08.2022 22:01"Часть из которых не избежать и при использовании аддитивных технологий.(усадки к примеру). " — как раз-таки с помощью 3д-печати и присущей ей моделированию можно контролировать огрехи печати. В дальнейшем , набрав достаточно экспериментального материала, мы даже сможем предсказывать возможные огрехи печати и вносить во время коррекцию по ходу печати.

"Выж ратуете за удешевление в серии, в серии с матрицами вообще ноль проблем. " — мы ратуем за кастомность, чтобы на одной производственной площадке одним и тем же принтером печатать ТТЗ для разных ЛА с РДТТ с разными задачами.

"...что при наличии термопластичного материала ему можно придать любую форму" — А как сделать с помощью литья или прессования, например, телескопический спиралевидный канал горения? А есть и более сложные формы.

"или вообще растворяемыми элементами" — кстати говоря, у нас в планах печатать растворяемые подложки и подпорки для увеличения сложности кривизны канала горения.

neyronon

11.08.2022 17:10Рынок пусковых услуг малых КА — отличное место для первого этапа экспансии. Преимущества твердого ракетного топлива, напечатанного на 3D-принтере позволит отказаться от жидкостных ракет-носителей, что радикальным образом удешевит запуски пико/нано-спутников.

Радикальным образом удешевить запуски наноспутников спомощью РДТТ врядли получится. Их сейчас запускают в виде попутной нагрузки более дорогостоящих спутников. Или же сразу сотней-тысячей штук. Помимо цены самого запуска важно еще вывести спутник на определенную орбиту, но как это красиво сделать с помощью РДТТ - неясно. А вот в качестве ускорителей РДТТ очень даже используются.

С другой стороны, безусловно, эстафетная палочка в освоении космоса уже переходит в коммерческие руки и любая альтернатива государственным гигантам хороша.

additive_rocket_science Автор

12.08.2022 16:37"Радикальным образом удешевить запуски наноспутников спомощью РДТТ врядли получится. Их сейчас запускают в виде попутной нагрузки более дорогостоящих спутников. Или же сразу сотней-тысячей штук. " — 3д-печать позволит оказывать пусковую услугу on-demand, выводя ПН туда, куда надо заказчику, а не туда куда летит первичная ПН, для запуска которой и решалась баллистическая задача. И самое главное, не надо будет ждать "такого попутчика".

santa324

11.08.2022 20:59А с чем связана такая низкая точность печати? Это какае-то сложности с материалом которым печатает?

Popadanec

11.08.2022 21:34Скорей всего печатали соплом с большим диаметром и подачей. Для скорости и/или из за большой густоты.

additive_rocket_science Автор

12.08.2022 16:19В ходе развития проекта, мы поняли, что такие свойства как высокая энергетика топлива и его способность к печати на 3D-принтере — взаимоисключающие. Поэтому в результате долгих, сложных экспериментов и расчетов, мы смогли найти оптимум.

Что касается полученной точности, то прошу обратить внимание на РИС. 4. Наш результат явно лучше голландского. Единственные кто печатали "топливо" лучше — это "rocket crafters" печатью PLA для ГРД. Но это ни разу не дизраптив-технология, потому лишившись проблем, связанных с РДТТ, они тут же получили кучу проблем, связанных с паразитной массой в виде бака с жидким кислородом.

Valerij56

12.08.2022 22:54Прочный корпус (броневая стенка) для РДТТ намного тяжелее бака для жидкого кислорода гражданской космической ракеты.

TimID

12.08.2022 21:40Есть ощущение, что традиционный "послойный" подход нанесения вещества, который вы выбрали - далеко не самый оптимальный. Как верно было отмечено в одном из комментариев, есть риск прогара между кольцами. Да и вопрос последующего "заталкивания" готового изделия в трубку ускорителя вам ведь тоже приходится как-то решать.

Возможно стоит приостановиться и задуматься над другим, более "трехмерным" способом формирования формы рабочего вещества.

additive_rocket_science Автор

12.08.2022 21:45А предложите что-нибудь конкретное. Возможно ваше предложение возьмем в разработку.

red-cat-fat

Красота! Успехов вам в дальнейшей работе)

additive_rocket_science Автор

Спасибо большое.

Сложность вылилась в несколько лет работы скромной команды нашего проекта. Впереди еще ждет решение сложных технических задач, присущих РДТТ. Оставайтесь с нами. Будет интересно.

vassabi

а вам на работу с "смесевым ракетным топливом (СРТ)" надо было что-то оформлять? Или просто - купили ингредиентов, сделали смесь, заправили в принтер и вперед ?

additive_rocket_science Автор

Это всё то, что называется "DIY". Все в рамках ракетомоделизма и кружка "юный техник". Ну ладно, "прокаченный юный техник".

"сделали смесь, заправили в принтер и вперед " — примерно все так и было, только между этими шагами решение ряда сложных технических и инженерных задач.

vassabi

спасибо!

надеюсь на продолжение - насколько длинные ТТЗ можете печатать, практические запуски изделий и т.д

additive_rocket_science Автор

Да, постараемся. Одной из проблем РДТТ является его нестационарные режимы работы, например, когда куски топлива отваливаются крупными частями. И мы, в том числе, будем решать эту проблему с помощью 3D-печати: где-то добавлять ингибитор, а где-то катализатор. Текущие техпроцессы литья и прессования так позволить сделать не могут.

Sergeant101

Идея в целом конечно классная, пожелать вам можно только удачи, если получится сделать лёгкую ракету-носитель можно скооперироваться с S7-морской старт, они как раз долгое время искали такой носитель, только Роскосмос их всё время динамил, отбуксировать пусковую установку к берегам Папуа-Новой Гвинеи и кайфовать )))

П.С. а вы кстати не пробовали обращаться к S7-морской старт для привлечения инвестиций?

DvoiNic

емнип, в июле было сообщение, что S7 закрыло ракетно-космическое направление и сократило весь персонал.

могу ошибаться, конечно, но…

additive_rocket_science Автор

Спасибо.

Нет, не обращался. Возможно позже обращусь. Мне у них нравится принтер для наращивания крупногабаритных деталей методом проволочно-дугового выращивания. Нам бы такой, мы бы сопловые блоки печатали.

Valerij56

Не подходит твердотопливная ракета для морского старта. Разве только небольшая ракета, но тогда зачем такой старт, когда проще это сделать с обычного судна?

nehrung

additive_rocket_science Автор

Интересно было бы узнать мнение о нашем проекте от нашей "Darp'ы".

vervolk

Как понимаю, из-за неровной поверхности горение идёт по всем поверхностям, и внутри и снаружи шашки? Вы пробовали бронировать наружную и боковую поверхность? Есть графики давления или тяги?

additive_rocket_science Автор

Нет, внешняя стенка закрепляется со слоем бронирования. Горение начинается с внутренней поверхности.

"Есть графики давления или тяги? " — пока нет, но скоро будут.