- Мы знаем, что есть другие методы сделать тоже самое и без применения 3D печати. Но это было на наш взгляд неплохим показателем возможностей принтера и сканера. И хорошему человеку сделали приятно)

Примерно в это же время мне в руки попал недавно вышедший ручной сканер Sense второго поколения. Посовещавшись, мы решили попробовать отсканировать пластик и напечатать его на 3D принтере. В нагрузку мне отдали еще и битую морду с «Ёбрика» (Yamaha YBR 125).

Сканирование

Для сканирования мы использовали сканер второго поколения фирмы Sense. Sense — это бюджетный ручной сканер. Его стоимость 38 900 рублей.

В отличии от первого поколения сканеров Sense, размер максимальной области сканирования стал меньше, но повысилось качество сканирования и разрешение камеры. ПО рассчитано на Windows 8.1 или выше. Сканер работает на основе технологии Intel RealSense.

Устройство сканера довольно простое. Корпус из приятного Soft-touch пластика. В корпусе расположены 2 камеры – камера, отвечающая за передачу глубины объекта и камера, отвечающая за цветопередачу. Внизу расположился источник инфракрасного лазерного излучения.

Как таковой комплектации у сканера нет. Коробка, в которую упакован сканер и красочная инструкция с картинками.

Неожиданно оказалось, что для бюджетного сканера нужен достаточно не бюджетный компьютер. Подключать сканеры рекомендуется через USB 3.0.

На компьютере с такими требованиями программы для сканирования запускается, но этим все ограничивается. На разных стадиях программа просто намертво виснет сама или «вешает» компьютер. Перепробовали кучу компьютеров. В итоге запустилось на ноутбуке с i7 и 16Гб RAM.

ПО

Основное отличие сканеров — это ПО. Именно от него зависит качество и простота сканирования.

Sense предлагает скачать с сайта программу 3D Systems Sense. Качаем. Подключаем сканер. Программа сразу предложит зарегистрировать сканер. Без регистрации сканер работать не будет.

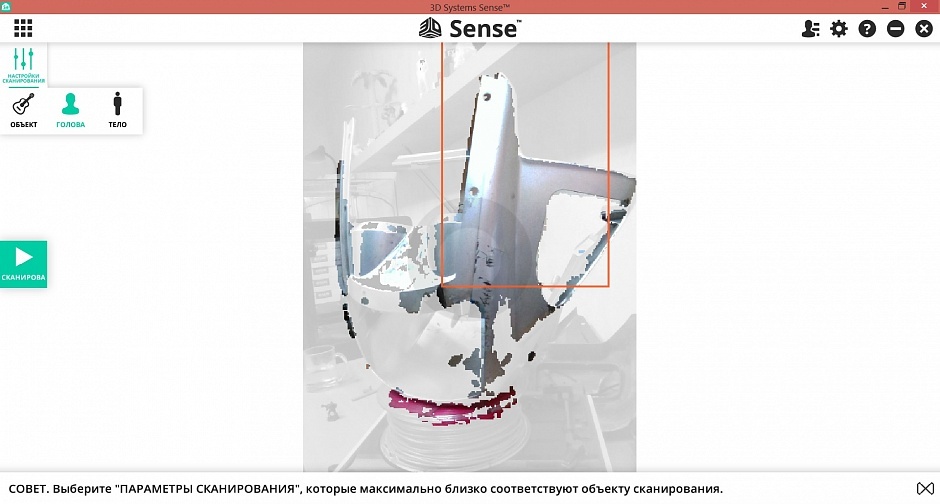

Интерфейс полностью русифицирован. Это приятно и очень удобно. Перед сканированием предлагается выбрать один из 3-х вариантов сканирования. При каждом режиме сканер захватывает большую или меньшую область для сканирования.

Объект.

Голова.

Тело.

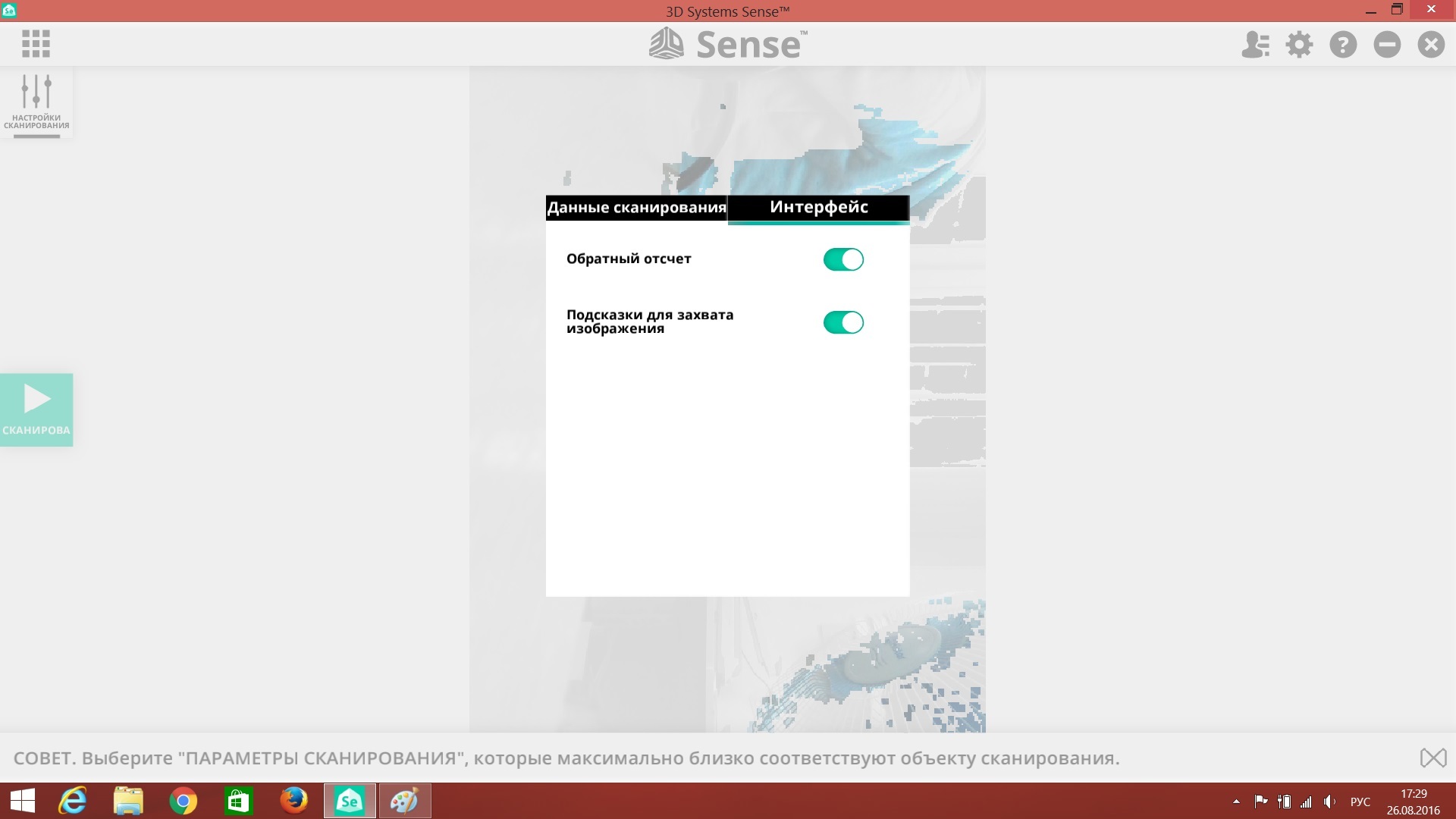

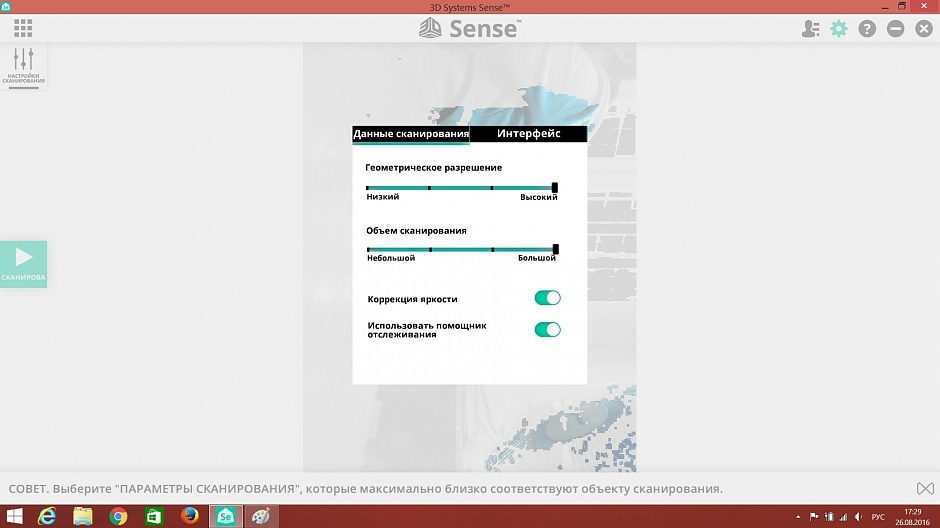

В правом верхнем углу есть дополнительные настройки. (я их не трогала и оставляла «как есть»).

Выбираем подходящий режим. Нажимаем кнопку сканировать. Сканер начинает отсчет (почти как при запуске ракеты) 3,2,1… Сканируем)

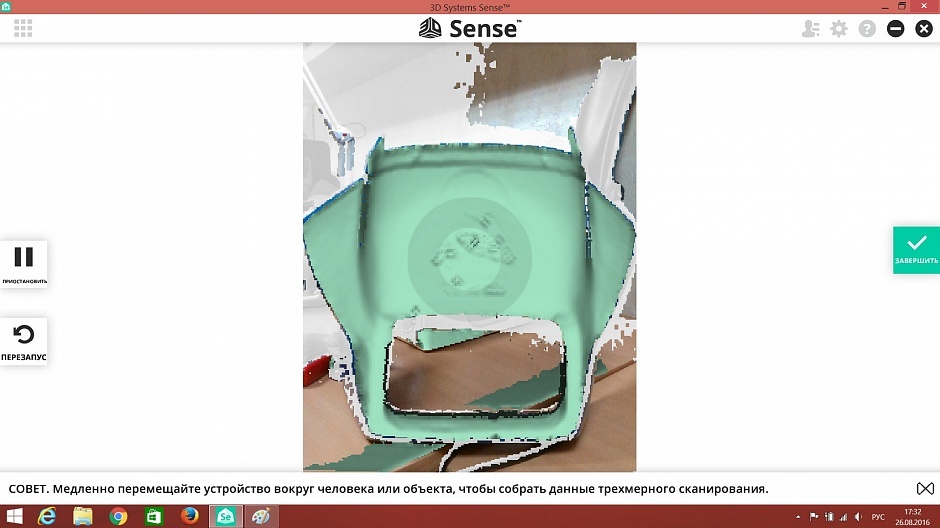

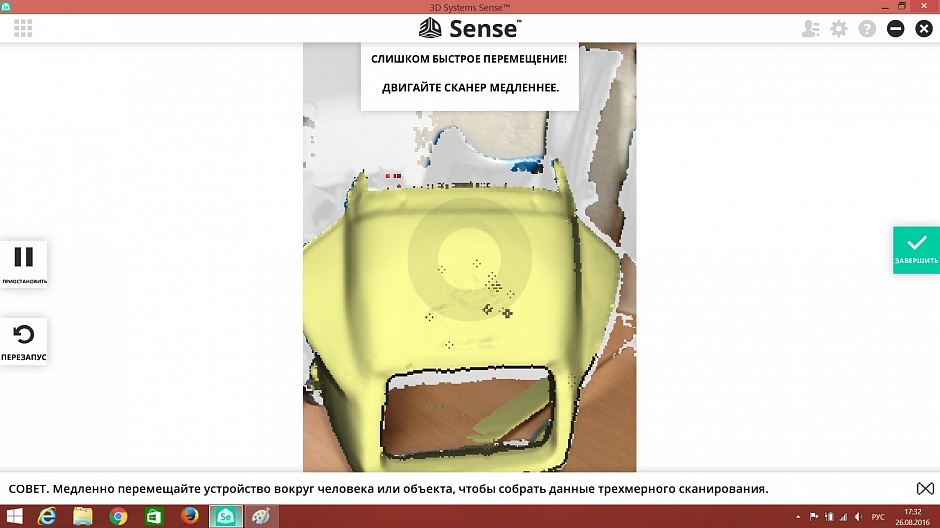

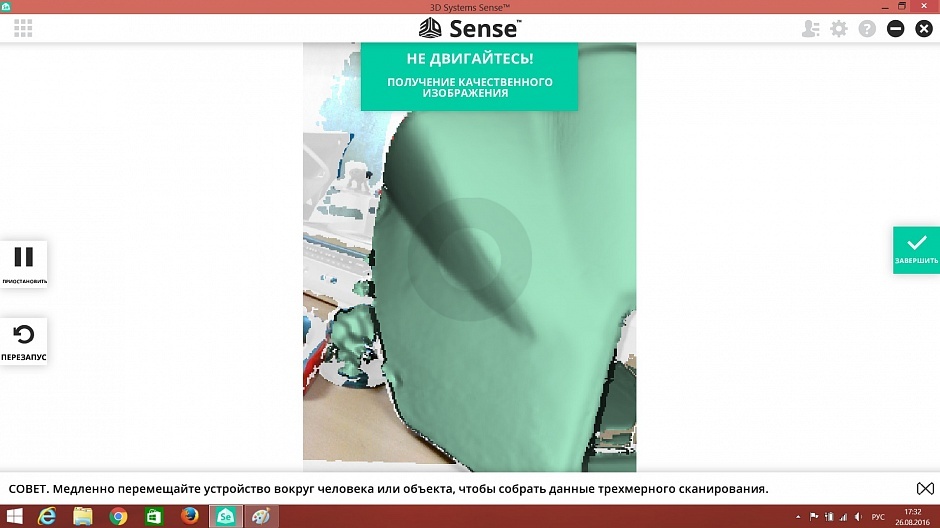

В режиме сканирования появляется режим паузы и перезапуск сканирования. Во время сканирования программа подсказывает что нужно делать.

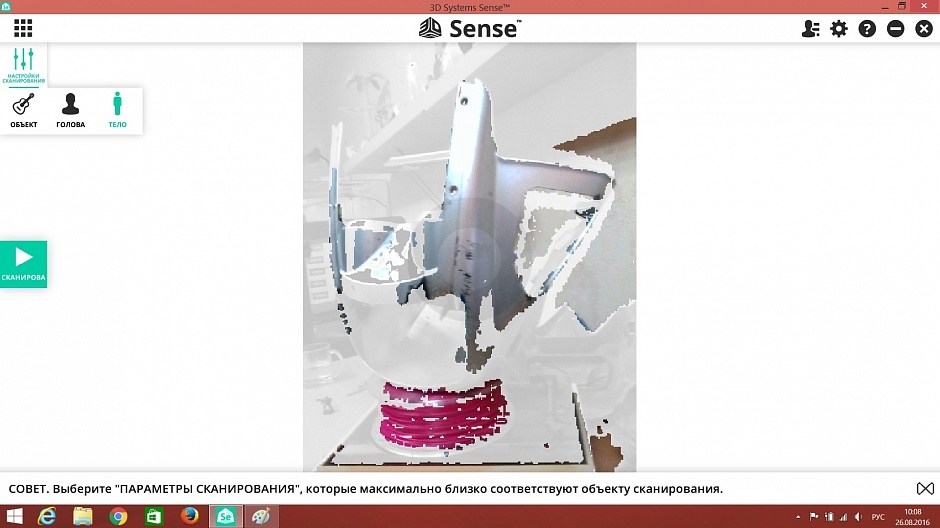

Все вполне удобно и понятно. Сначала при потере контроля сканером я психовала и пыталась совместить красную кашу со сканируемым объектом (что иногда достаточно проблематично), но оказалось делать это не обязательно. Можно направить сканер на уже отсканированную область даже если она находится с другой стороны сканируемого объекта.

После сканирования нажимаем кнопочку «завершить». Программа начинает собирать все в модельку. (некоторые надписи повеселили)

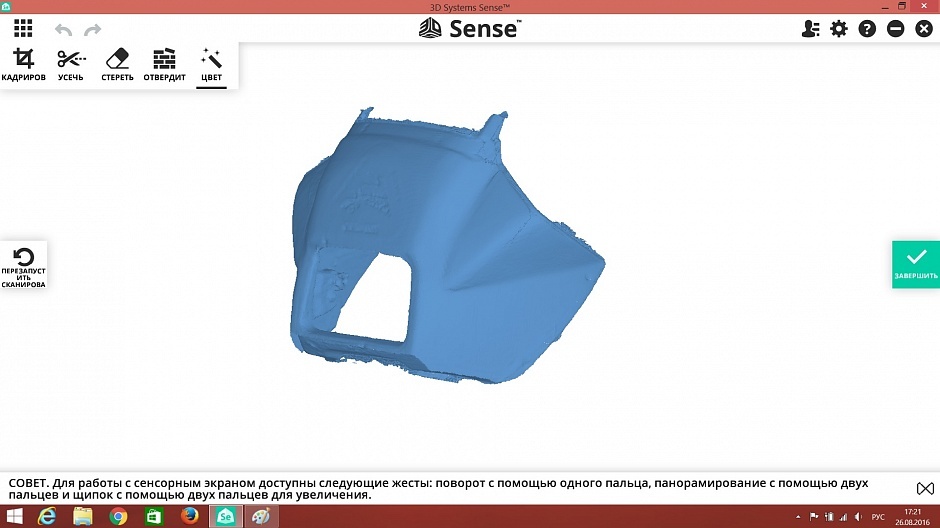

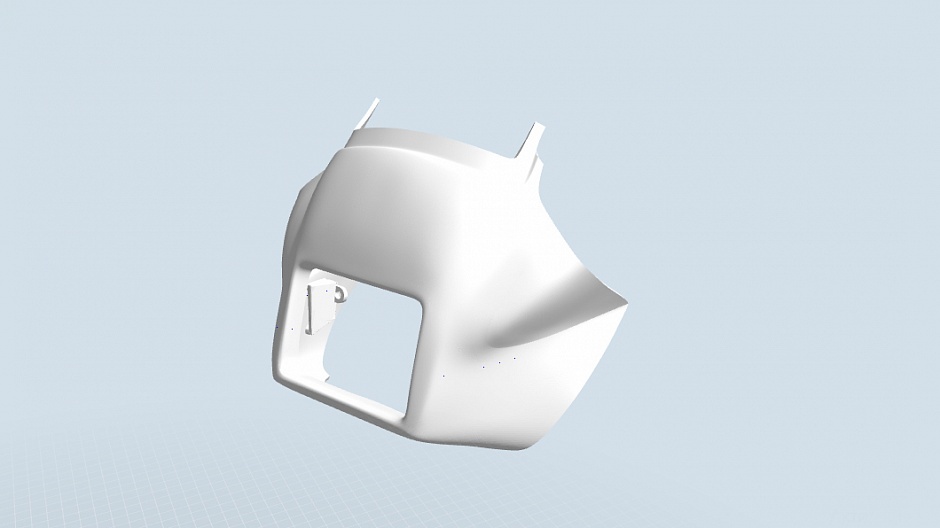

Получилась вот такая модель.

В верхнем левом углу есть меню инструментов для редактирования модели. Их немного, но их хватает для быстрой зачистки модели от случайно «попавших в кадр» кусочков. Так же есть инструмент для небольшой настройки цвета модели.

Самым интересный инструмент на мой взгляд это «отвердить». Он закрывает все щели в модельке и делает ее цельной, что позволяет сразу отправить ее печататься на 3D принтер. Вот так «отвердилась» морда мотоцикла.

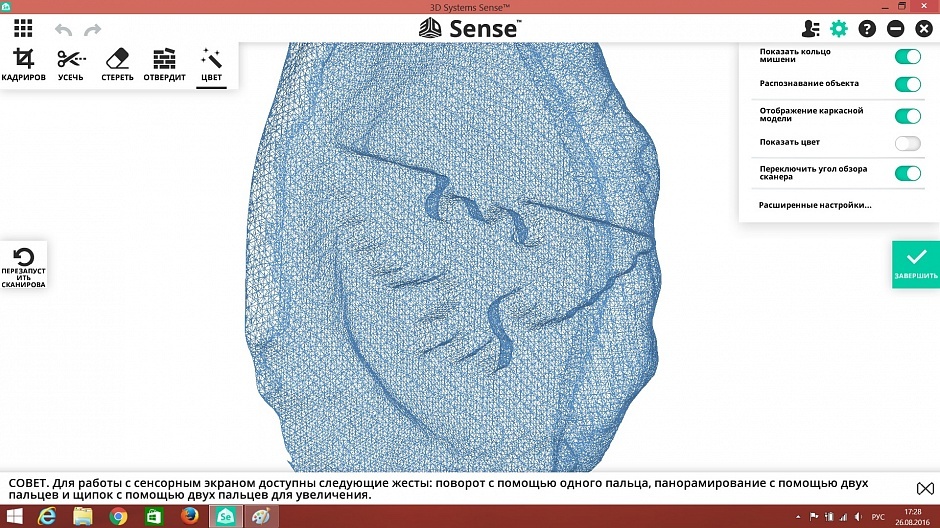

Для удобства есть настройки отображения модели. В цвете, одноцветная или каркасная модель.

Сохранить можно в нескольких форматах. По умолчанию все сканы и текстуры лежат в папке 3D Systems в формате obj. Но можно сохранить файл в нескольких форматах.

По началу сканировать было непривычно, но благодаря подсказкам я быстро во всем разобралась. Хотя пара недочетов все же имеется.

Оказалось у сканера есть «программный ноль». Начинайте сканировать большой объект с самой верхней точки. Или можете получить неприятность например в виде человека без части головы.

Иногда сканер отказывается видеть какой-то кусочек объекта как на него не наводись. Приходится перезапускать сканирование, и проблема пропадает.

Ну и конечно сканер совсем не видит зеркальные, прозрачные и черные матовые объекты.

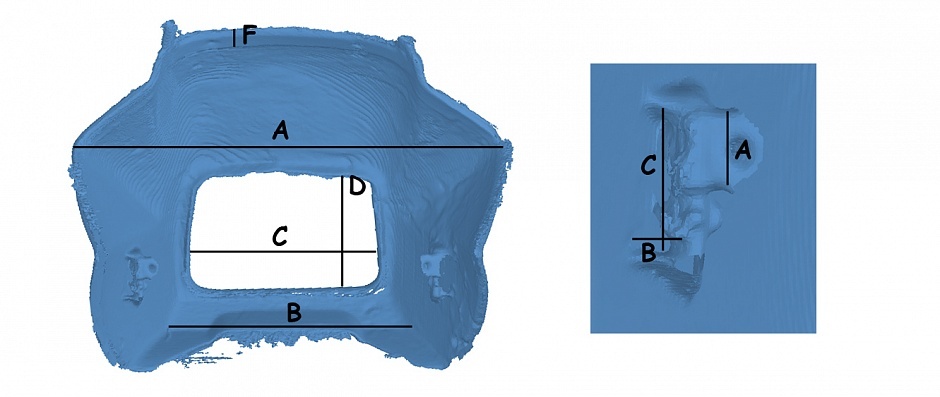

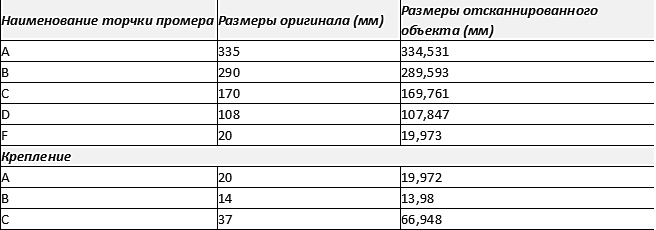

Еще до печати мы попросили человека обрабатывающего сканы измерить некоторые размеры и сравнили их с реальными размерами на пластике.

Большая погрешность по креплению скорее всего из-за того что мерили разные (левая/правая). Они восстановленные и не очень симметричны.

После обработки у нас получилась вот такая модель.

И мы стали думать из чего и на чем печатать.

Из чего?

Вопрос «из чего» решился достаточно быстро. ABS более гибкий чем PLA, его проще склеивать, и по сравнению со спец. пластиками он недорогой. Мы использовали ABS производства ESUN, цвет темно-зеленый.

На чем?

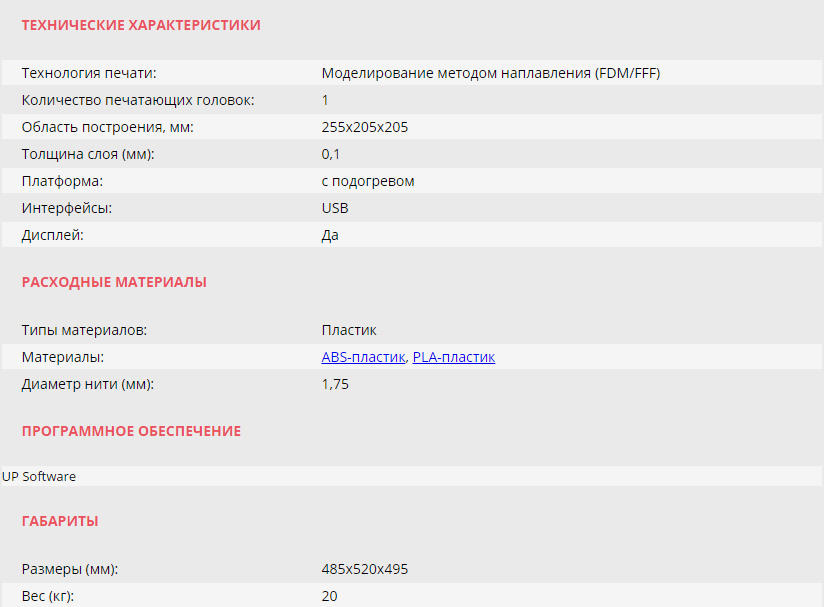

Тут было сложнее. Поскольку детали достаточно большие принтер должен быть с закрытой камерой. В то же время с большой площадкой что бы не пришлось собирать потом «пазл» из 1000 деталей. Желательно печать не от компьютера, потому что время печати будет достаточно большое. Выбор пал на UP! BOX.

У UP BOX достаточно большая область печати, закрытая камера, после отправки файла на печать он полностью грузится в память устройства и компьютер можно выключить.

Немного о комплектации и особенностях UP BOX

Стоимость принтера 138 000 рублей.

В комплектацию входит 2 запасных площадки – перфорированная и со специальным покрытием. Катушка ABS пластика 0,5 кг, шпатель, кусачки и небольшой набор инструментов для обслуживания принтера.

Комплектация может показаться скудной, но для принтера, который не требует сборки и доработки я считаю вполне достаточно.

Внешне принтер выглядит очень элегантно. Все механизмы спрятаны внутри принтера.

Управление осуществляется при помощи всего 3 кнопок. В зависимости от длительности нажатия кнопки отвечают за разные действия. Запустить последний напечатанный файл можно всего в 2 клика.

О готовности к печати, неисправностях или о ходе печати принтер сообщает при помощи световой индикации.

Инструкция по расшифровке индикации и использованию кнопок находится под верхней крышкой.

Внутри камеры установлен очиститель воздуха с угольным фильтром. Можно наконец забыть про неприятный запах ABS при печати.

У принтера есть авто калибровка уровня стола.

Экструдер крепится на магнитах. Это облегчает демонтаж экструдера и не позволяет принтеру «самоубиться».

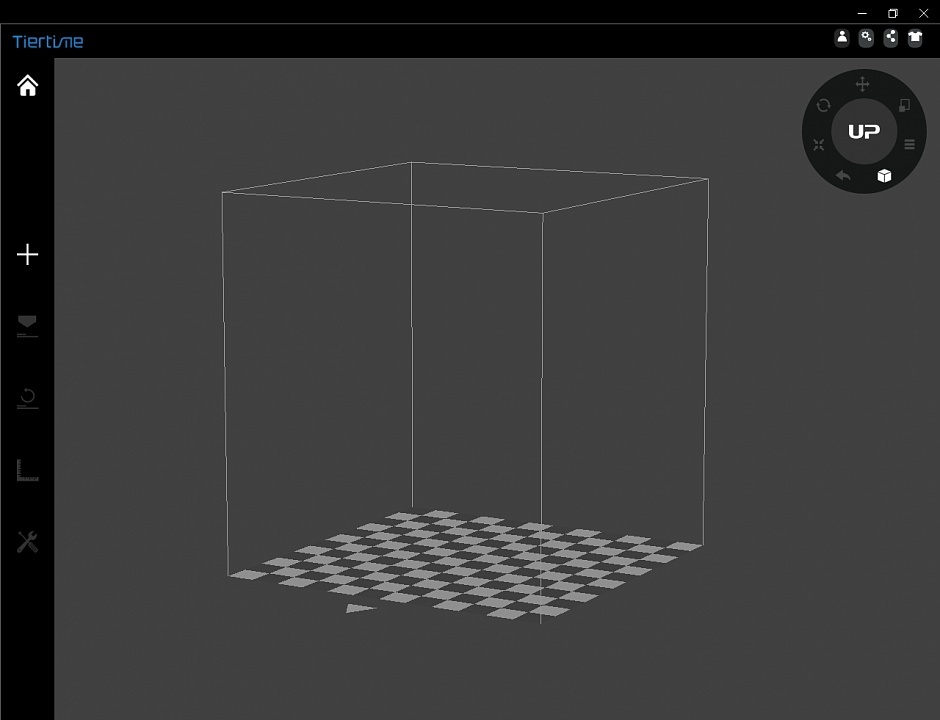

У принтера есть свой слайсер UPStudio.

Плюсом для меня стало минимальное число настроек. С одной стороны, это может быть неудобно, особенно если планируется использовать экзотические виды пластик. С другой стороны, это избавляло от долгой настройки принтера.

Загрузили модель, выбрали материал, выбрали толщину слоя и заполнение. Контролируем печать первого слоя на всякий случай. Все.

Единственное неудобство, с которым мы столкнулись это — крепление катушки. У UP BOX крепление утоплено в корпус и рассчитано на «родную» катушку весом 0,5 кг. Они стоят достаточно дорого поэтому пришлось соображать крепление под килограммовую катушку ESUN.

Печать

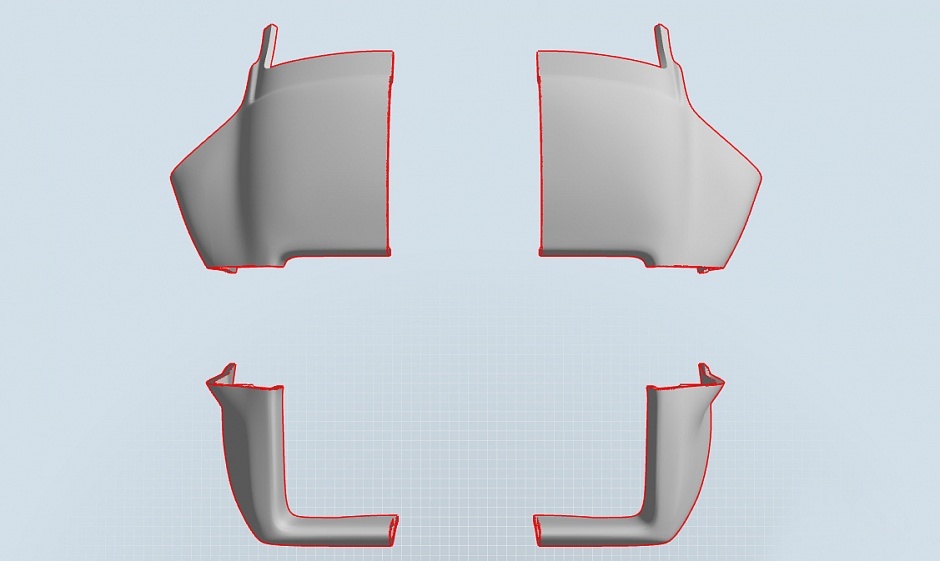

Модель «морды» порезали на 4 части. Каждая часть хоть и помещалась на стол впритык, была разрезана еще пополам.

Время печати 1\4 было от 14 до 17 часов. Слой 0,2, среднее заполнение.

Рафт и поддержки отделялись на удивление легко.

Спустя 2,5 суток беспрерывной печати получились вот такие детали.

Первоначальная склейка производилась ацетоном с разведенным в нем ABS. Пластик конечно где-то усел и немного деформировался, но щели оказались даже меньше чем ожидалось.

После склейки сразу же примерили на мотоцикл. Несмотря на предварительные замеры, до последнего момента были опасения что где-то пластик «не сядет». Опасения оказались напрасны. Все село по крепежам как оригинальный пластик.

Сейчас щели на пластике аккуратно шпатлюются. Предстоит постобработка и покраска. Внутри для большой прочности будет армирование из стеклоткани и литьевого пластика.

Итоги

Несмотря на то что сканером я пользовалась впервые у меня не возникло никаких трудностей с Sense. Интерфейс интуитивно понятный. Управление простое. Хотя для совсем небольших деталей он не подойдет (мы пытались сканировать фигурки Warhammer 40k и из этого ничего не получилось). Сканер хорошо подойдет для сканирования габаритных предметов.

И в любом случае придется достаточно прилично дорабатывать отсканированные модели.

На печать обтекателя ушло чуть меньше 1 кг. пластика. Учитывая среднюю цену за катушку это вышло намного дешевле и быстрее чем заказывать оригинальный пластик.

UP! BOX оказался очень достойным принтером. Отличной «рабочей лошадкой» не требующей кропотливой настройки и выдающей очень приличное качество.

Совсем недавно компания TierTime выпустила обновленную версию UP! BOX.

В новой версии стала доступна возможность настройки температуры! Теперь можно печатать почти любым видом пластика. Добавление новых профилей для печати доступно после регистрации на сайте UP и привязки принтера.

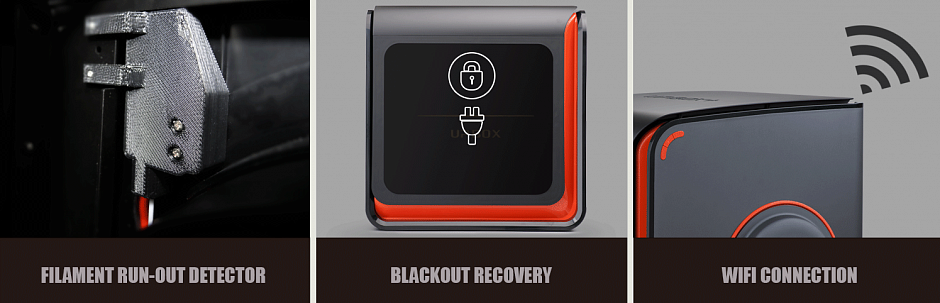

Был добавлен датчик филамента. Теперь можно не беспокоится что пластик кончится не вовремя).

Добавлена функция восстановления печати после отключения электричества.

Приятный бонус — наличие Wi-Fi. Кто-то говорит что штука бесполезная, но учитывая что в UP BOX+ появилось приложения для печати с телефона/планшета мы считаем что это оправданное нововведение.

Не обошлось без изменений в конструкции принтера.

Была доработана механика и печатающая головка.

И как небольшой бонус — теперь в UP! BOX+ помещается катушка весом в 1 кг.

Теперь не придется придумывать держатель для катушки, как нам в этой истории.=)

Почти все недостатки которые мы выделили в этой статье были доработаны или устранены в новой версии UP BOX.

По традиции минутка рекламы ) Покупая оборудование в нашей компании, вы получаете 10 преимуществ:

1. Возможность воспользоваться программой Trade In.

2. Гарантия — 12 месяцев

3. Инструкция на русском языке

4. Техническая поддержка в течение всего срока эксплуатации

5. Вы покупаете 3D-принтер у официального дистрибьютора в России

6. Бесплатная доставка

7. Бесплатное обучение в нашем офисе

8. Возможность купить принтер в кредит через банки ТКС, ОТП, Ренессанс

9. 10% скидка на пластик навсегда

10. Возможность ознакомиться с принтером в нашем демо-зале

Обзор подготовлен специалистом по 3D-печати компании Цветной Мир, Панфиловой Анной.

Подписывайтесь на наши группы в Facebook, VK и YouTube, чтобы быть в курсе последних событий.

Комментарии (40)

gregst

27.02.2017 17:16интересно, как оно все будет себя чувствовать при попадании камня. просто отпружинит, расклется, отколется кусок и пробьет хрустика насквозь?

token

27.02.2017 17:37Если армировать стекловолокном то никак, ничего ему не будет, с другой стороны в этом случае вообще неясно зачем там пластик

token

27.02.2017 19:59Какова себестоимость? Сколько нужно потратиться на материал / работу дизайнера (обработка модели)? Можно ли таким способом напечатать к примеру крыло от седана?

kornveits

28.02.2017 08:28Если брать именно материал, то ушло примерно полкило пластика, это порядка 800 рублей. Стоимость обработки модели зависит от модели и сложности, может колебаться от 300 до 3000 рублей, можно также самому освоить какую-нибудь не сложную программу для работы с 3D-графикой. На большом принтере можно напечатать и крыло, но это будет очень долго и смысла нет. 3D-печать подойдет для печати небольших деталей, шестеренок, держателей, крепежей и т.д.

eabrega

28.02.2017 11:59После обработки у нас получилась вот такая модель.

Можно вот с этого места по подробнее, а то получилось классическое «Как нарисовать сову».

densss2

28.02.2017 13:32+1Прикольно. Но я, наверное, пошёл бы по пути формирования скорлупы из стеклоткани с эпоксидкой в силиконовой форме, усиленной гипсом.

vconst

28.02.2017 13:39+2Вы закоренелый ретроград и противник прогресса! И не важно, что морда из эпоксидки армированной стеклотканью — будет на порядок лучше и прочнее, чем склеенная из 4 кусков ABS. Все становится лучше, если оно напечатано на 3Д-принтере, это все знают!

//сарказм офф

densss2

28.02.2017 15:16Вы закоренелый ретроград и противник прогресса!

Увы мне! Посыпаю голову пеплом и стружкой ABS!

И не важно, что морда из эпоксидки армированной стеклотканью — будет на порядок лучше и прочнее, чем склеенная из 4 кусков ABS.

Ээээ… Разве 4? Я насчитал 10 кусков ABS.

Тыц

vconst

28.02.2017 15:2010 кусков прочнее, чем 4, клея же больше :)

kornveits

28.02.2017 15:50Вполне возможно сэндвич из хрупкой эпоксидки и стеклоткани получится более прочным и легким. Правда сомневаюсь что это выйдет дешевле ( мы исходили из того что принтер и сканер у нас уже есть) учитывая цену на силикон. Даже если делать форму «в намазку». Плюс поиск целой «морды» на данный мотоцикл и как минимум сутки на снятие формы. Поэтому для нас вариант рассказанный в статье оказался более быстрым и дешевым.

densss2

01.03.2017 11:19Вполне возможно сэндвич из хрупкой эпоксидки и стеклоткани получится более прочным и легким.

Так и есть. Вы точно сталкивались с изделиями из стеклоткани и эпоксидки?

учитывая цену на силикон. Даже если делать форму «в намазку».

Простите, чтооооо?

Плюс поиск целой «морды» на данный мотоцикл и как минимум сутки на снятие формы.

А взять куски разбитой морды, зафиксировать их и сделать по ним опалубку — не вариант?

Поэтому для нас вариант рассказанный в статье оказался более быстрым и дешевым.

Простите, но у Вас странное представление о скорости и дешевизне. Вы, в итоге, сделали двойную работу. За те двое с половиной суток, что у Вас печатались детали корпуса, уже можно было сделать скорлупу. Это не так сложно, как Вы думаете.

rPman

01.03.2017 01:15Сейчас щели на пластике аккуратно шпатлюются. Предстоит постобработка и покраска. Внутри для большой прочности будет армирование из стеклоткани и литьевого пластика.

не забудьте об этом тоже рассказать.

Всем ненавистникам 3D-печати, считайте это (процесс, описанный в статье) как инструмент, в данном случае помогает создать опалубку для изготовления корпуса из стеклокомпозита.

Поверьте, обработать скан в 3D-программе и распечатать его на принтере на порядок проще и дешевле ручного изготовления мастерформы (особенно если оригинал сломан).

densss2

01.03.2017 11:09Всем ненавистникам 3D-печати, считайте это (процесс, описанный в статье) как инструмент, в данном случае помогает создать опалубку для изготовления корпуса из стеклокомпозита.

Можно и дом построить, напечатав кирпичи на маленьком 3D-принтере, но зачем? Причём тут ненависть к 3D-печати? Простые вещи можно сделать или просто, или через жопу и с большим технологическим оверхедом. 3D-печать это замечательная штука, но в данном конкретном случае, это как из пушки по воробьям.

Поверьте, обработать скан в 3D-программе и распечатать его на принтере на порядок проще и дешевле ручного изготовления мастерформы (особенно если оригинал сломан).

Это шутка такая? Вы хоть раз делали слепок по сломанному оригиналу? Что там сложного? Это как нужно раздолбать оригинал, чтобы по нему невозможно было сделать слепок?

Искренне не понимаю Ваших возмущений. Если бы статья несла посыл: «Мы решили извратиться и запилить деталь, используя 3D-сканер и 3D-печать» — то никто не указал бы тут на явную дороговизну и чрезмерную усложнённость этого метода.rPman

01.03.2017 12:35Вы слишком категоричны.

Еще раз, вдумайтесь в мои слова, при использовании адекватных инструментов, работать с цифровой моделью на порядок легче чем с материальным.

Само собой, есть полно ситуаций, когда вручную задача будет решена достаточно просто, особенно при наличии опыта.

И да, стоимость 3D-принтера и тем более 3D-сканера делает перенос в цифровую среду работы слишком дорогим, но это временно, об этом постоянно пытаются намекнуть многие кто говорит о техническом прогрессе, а вы в ответ, — руками делайте.

p.s. намекаю, для единичных работ, сканер и принтер нет нужды покупать, достаточно взять в аренду или заказать работу у сторонней организации.

densss2

01.03.2017 14:50Я не категоричен, я просто адекватен.

Еще раз, вдумайтесь в мои слова, при использовании адекватных инструментов, работать с цифровой моделью на порядок легче чем с материальным.

Задача должна соответствовать сложности инструментов, которые используются для её решения. Как человек, вполне хорошо умеющий в 3D, скажу так: с цифровой моделью работать проще, если материальной модели нет вообще. Я все свои поделия предварительно моделирую в 3D, перед тем как воплощать их в материале. Это значительно экономит время и предотвращает возможные ошибки уже на этапе проектирования. Но то что описано в статье — не тот случай. Есть куча способов сделать то, что сделал автор, но автор статьи выбрал самый неоптимальный из них. При этом он, судя по комментариям, даже не изучал возможности сделать это по-другому.

Ещё раз повторю: если-бы статья позиционировалась как: «Мы ради фана напечатали морду на мотоцикл на принтере, чтобы показать что это возможно» — тут и вопросов бы не было. Те же Креосан или Колин Фёрз делают, ради прикола, сумасшедшие вещи и никто им не говорит: «А нахрена так сложно?»

И да, стоимость 3D-принтера и тем более 3D-сканера делает перенос в цифровую среду работы слишком дорогим

Правда? Вы тоже заметили? Я Вам больше скажу: отсканированную модель надо будет, в любом случае, ещё и дорабатывать, ибо сканер даёт абсолютно неоптимальный меш. А это тоже всё время и деньги.

но это временно, об этом постоянно пытаются намекнуть многие кто говорит о техническом прогрессе, а вы в ответ, — руками делайте.

Как человек довольно плотно использовавший лазерные и фрезерные станки с ЧПУ, скажу так: вот когда 3D-сканирование и 3D-печать будут быстрыми и недорогими, я лично буду советовать всем нести печатать что-либо на 3D-принтер. Причём тут технический прогресс и ручной труд?

p.s. намекаю, для единичных работ, сканер и принтер нет нужды покупать, достаточно взять в аренду или заказать работу у сторонней организации.

Намекаю: существует такая вещь, как экономическая целесообразность. Я реалист, а не религиозный фанатик, поэтому отношусь к технологиям 3D-печати как к инструменту, а не как к объекту дрочева. 3D-печать незаменима в своей нише, но это не значит, что при помощи неё надо делать абсолютно всё. Можно и ручку для топора делать на фрезерном станке по металлу, но зачем? Если каким-либо способом можно сделать объект быстрее, дешевле и не в ущерб качеству, я выбираю именно этот способ. И неважно что это за способ, пусть даже и 3D-печать. Точка.rPman

05.03.2017 01:33Вот это https://geektimes.ru/company/ua-hosting/blog/268102/ скоро (я надеюсь, что скоро, только я не вижу никаких подвижек в реализации, не понимаю этого) сделает высокоточное 3D сканирование делом любого дешевого смартфона. А 3D-принтеры если не станут заметно дешевле, то как минимум станет дешевой печать на заказ, по крайней мере все к этому идет.

Я работаю в 3D редакторе на уровне новичок, плавно переходящий в любителя, и те редкие случаи, когда я сидел и копался в редакторе, правя результаты скана (самый простой, по серии ручных фото) или моделируя с самого начала, понял что на ткущий момент сканы это исключительно небольшая помощь, как средство получить набор ключевых точек и соединительных линий, между примитивами (прямые, кривые, изгибы и т.п.), но даже самый паршивый скан превращает моделирование в легкую работу.

И еще, есть образовательная составляющая, на простых задачах, казалось бы вручную сделать такое раз плюнуть, но вы получаете опыт, который можно будет применить в сложных ситуациях.

А где вы примените опыт лепки из пластилина/глины простой мастермодели? Ведь в случае сложной, и особенно при средних и высоких требованиях к размерам, этот опыт станет бесполезным или бессмысленным, не менее бессмысленным чем вам кажется ситуация описанная в статье. А вот умение 3D-моделирования и исправления сканов только в плюс.

GH0st3rs

Это суждение верно для тех, у кого уже имеется сканер и принтер. В противном случае, проще купить пластик, чем весь этот комплект

token

Или же мотоцикл целиком.

vconst

Кстати да, при цене принтера почти 150к рублей — проще купить новый мотоцикл.

immaculate

За 150к можно купить мотоцикл 1988-1990 года. Не такой уж и новый получается.

DrZlodberg

Смотря какой. Новый китаец можно за 100 купить. За 150 бу японец (эндуро) до 2000 года, который легко переживёт и этот пластик, и этот принтер :)

vconst

Я не в курсе, может это какая-то уникальная модификация, но по названию эта модель гуглится совершенно новая за 170 и двухлетняя на 100

immaculate

Сейчас в России невозможно купить новый мотоцикл за 170, если это не Китай. А Китай… Ну, это мопеды из пластилина — сколько форумов и сайтов не читал, владельцы китайских мотоциклов изучают ремонт машин сделанных из пластилиновых сплавов, скрепленных проволокой и пластилиновыми болтами.

Но вообще конечно совершенно нерационально для такого ремонта покупать сканнер и принтер, тут я согласен. Только если они нужны для чего-то еще.

Ezhyg

Знатоков развелось… каждый второй, куда деваться.

Идея ЮБР-а была — лёгкий, простой, достаточно качественный, но дешёвый дорожный мотоцикл. Производимый в Китае, на производстве контролируемом Ямахой, но не своём заводе, а когда стало мало одного завода, построили ещё и в Индии, но это всё ещё Ямаха.

Цена у некоторых дилеров 140-170, пусть это и идиотизм, но факт. Но изначально его цена была 85 тысяч! (да-да). Потом цены начали расти, до 92, потом 100… сейчас прошлогодний, но новый, можно взять 100-115 :(.

Читал форумы он… тоже мне, прафисиональный читатель.

Искренне, но не ваш, владелец, пусть и в прошлом, двух замечательных китайцев, один другого лучше.

Вы в курсе, что все аж три производителя японских мотоциклов имеют заводы в китае и их мотоциклы всё те же?

Red_Lion

Это ЮБР-то редкий?! О_о

А морда на юбр стоит от 5 до 8 тысяч.

kornveits

Посмотрите на напечатанную морду. Это не Ёбрик. Морда от Ёбра (серебрянная) давалась в нагрузку попробовать отсканировать более блестящий объект. Синий пластик это старая 27 летняя Yamaha эндуро. Модель уже не вспомню. Оригинальный пластик на эту старушку стоит порядка 50 тысяч на ebay.

vconst

Поймите, что это не мотофорум, а название модели вы дали только одно, потому и непонятки — местный народ практически не разбирается в этой теме, а в статье никакой информации.

kornveits

Мы вообще-то хотели продемонстрировать возможности 3D-печати и сканирования, редкость мотоцикла в данном случае не имеет для нас значения. С точки зрения 3D-печати эта была очень сложная задача и сканер с принтером с ней справились.

vconst

Это понятно, но получилось, будто слегка б/у мотоцикл целиком стоит дешевле принтера, а если считать со сканером — то выходит по цене нового мотоцикла. Траты несоизмеримы, выглядит это примерно, как крючки для полотенец печатать на принтере ценой в килобакс.

kornveits

Можете взять любой другой принтер с закрытой камерой. Не факт что с первого раза получится напечатать с таким же качеством, но это вполне реально. У нас просто была возможность использовать именно UP BOX.

vconst

Для дизайнерского прототипа — это бесценно, для ширпотреба и внеплановой замены сломавшегося пластика — это запредельно. Еще круче будет — выточить обтекатель из цельного куска алюминия, есть и такие устройства, но они стоят на порядок дороже и в больших городах буквально по пальцам можно пересчитать. Речь не о прочности и увлекательном квесте, а о несоразмерности затрат — забивание гвоздей микроскопом.

Ezhyg

Вы же в курсе, что мотоцикл не напечатан целиком на тридэ-принтере? Т.е. состоит из отдельных частей и поэтому легко модификацируется (изменяется). Юбр тоже не кусок мрамора, есть несколько разных «морд».

Отличие мордашки и фары/фар, панели приборов, даже поворотники и их крепление — да легко, даже на новом, благо «универсальность» неплохая.

Только не говорите, что не похож и не подойдёт («угадал», те самые 5 тыщь).

А не оригинальный? А сколько стоило бы и заняло по времени переделать крепления (сменить фару, переварить держатели и т.п.)?

Ладно, сдаюсь Вы победили и убедили!..

Хотя, знаете — не сдаюсь! Готовьтесь к поеданию шляпы. Даже 50 тысяч за пластик — в ТРИ раза дешевле того, что вы тут показали :P

Ой, врёте ведь — 10!

А как здесь затесался силикон?

у вас даже фантазии не хватает представить, как на самом деле несложно делается обвес, хоть из композитов, хоть из папье-маше?

повторюсь, развелось знатоков :(

Хочется взять и… познакомить с каким-нибудь мотошлемом, частью обвеса (баком SpaceX) или другими деталями из композитов.

так не надо искать всю морду, достаточно обозначить границы фары (и то не обязательно, можно сделать плоскость, а потом вырезать прямоугольник), а дальше — полёт фантазии. «Кастомные обвесы» (и целиком кузовы) ведь как-то без принтеров стоимостью в мотоцикл делают.

Zolg

Как-то откатал сезон на ёбре.

За полтора десятка ткм все, что делал с мопедом: менял масло, резину и сугубо из любопытства отрегулировал клапана.

В это же время сосед по гаражам с чистокровно китайским ёброклоном какой только камасутрой не занимался. Причем он китайца брал новым, а я ёбра б/у.

Так что китай китаю рознь.

sashabeep

Сначала цена юбрика была 55 тыр… Какие были времена…

Но морда-то в статье не от него

Red_Lion

Тут настолько редкий мотоцикл (серийная рядная 2t двойка в исполнении капотированного супермотарда), что проще купить сканер и принтер :(

token

Настолько редкий, что найти другой такой в России, для того чтобы снять матрицу и сделать стекло пластиковую деталь, невозможно? Не верю!

Red_Lion

Судя по обсуждениям этой модели несколько лет назад их было штуки 3 на всю РФ. Мотоцикл редок тем, что модели почти четверть века, мало выпускалась (несколько лет и на пару рынков) и имела очень специфическую нишу.

vconst