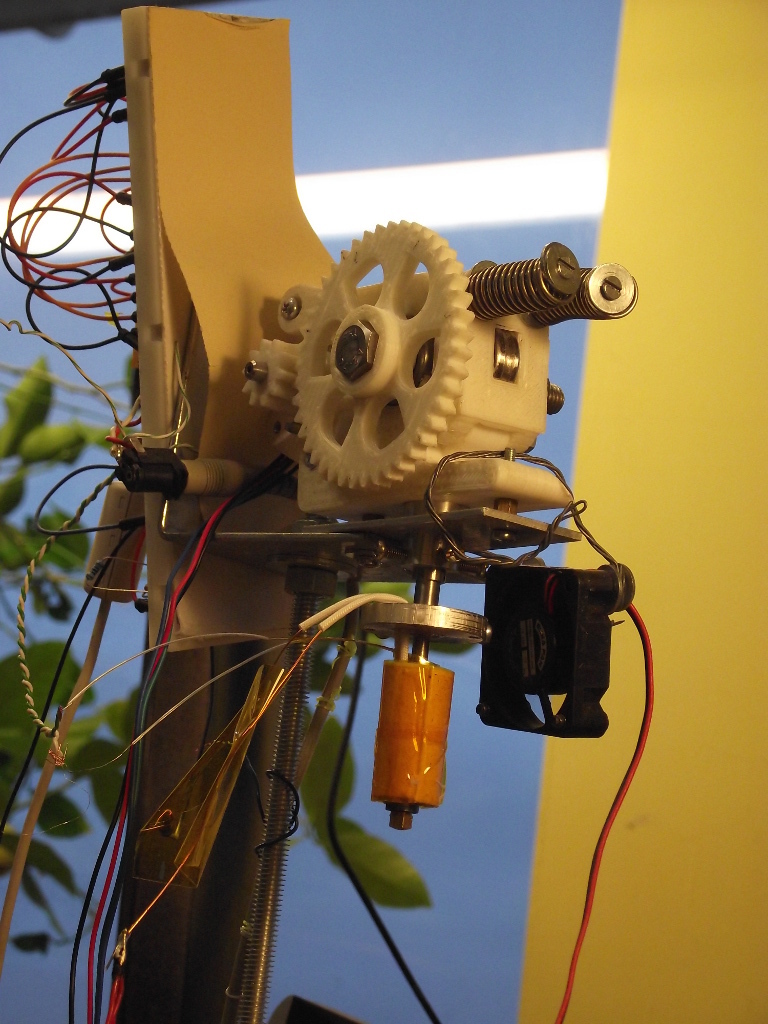

Рис.0 КДПВ – мой мой стенд для испытания головок

Когда я начинал разрабатывать хотэнды для принтеров, первой из трудностей являлась систематизация и упорядочивание данных и измерений. Также важной проблемой является то, что в описаниях чаще всего приводятся параметры, которые очень трудно хоть с чем-то сравнить. Данная статья написана для того, чтобы разобраться в различных способах описания скорости принтера и показать методику измерений, дающих, на мой взгляд, достаточно стабильно воспроизводящиеся результаты.

Если Вам это интересно — прошу под кат.

В чем измерить скорость работы головки принтера? Этот параметр один из определяющих скорость изготовления заданной детали, поэтому очень важен. Часто используют линейную скорость экструзии мм/с. Это кажется логичным – чем быстрее выдавливается расплав, тем быстрее может двигаться головка.

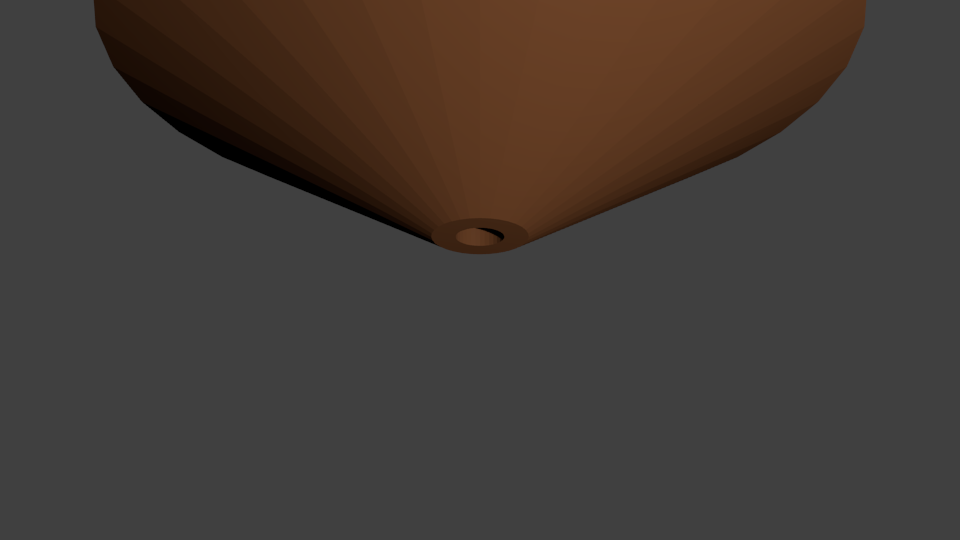

Рис.1 Это головка, сопло и разглаживающий пятак. Изображены условно.

На рис.1 видна головка с соплом и плоская поверхность вокруг сопла – разглаживающий пятак. Эта поверхность служит для разравнивания выдавленного горячего пластика. Обычно её диаметр берется в два раза больше диаметра сопла. Часто она есть, но это не обязательное условие. Теперь посмотрим как может выдавливаться расплавленный пластик.

Рис.2 Выдавливание пластика ниткой

Самый простой случай – 1) выдавливание лески прямо в воздух. Таким образом её можно удобно измерить по длине. Часто приводят данные о скорости головки именно таким образом: в миллиметрах в секунду — мм/с. К сожалению, этот метод не даёт точного представления о производительности. Во-первых, нить при ряде условий раздувается при выходе из сопла из-за высокой вязкости расплава. Это сильно искажает реальный диаметр нити. В некоторых моих конструкциях, на очень больших скоростях, диаметр нити в три раза превышал диаметр сопла из которого она выдавливалась. Почему так происходит, лучше рассмотреть в другой статье. Также нить может растягиваться под действием своего веса – если была выдавлена достаточно горячей. Она также может склеиться, изогнуться.

Вариант 2) – нить выдавливается на рабочий стол с некоторым размазыванием, как это обычно делается при работе принтера — на ширину разглаживающего пятака. Это необходимо для качественного соединения ниток пластика в монолитное изделие. В этом случае производительность можно посчитать приблизительно, умножив скорость перемещения головки на ширину выдавливаемой нити и высоту слоя (высоту головки над столом). V=W*A*H При высоте равной половине диаметра сопла и ширине нити равной двум диаметрам сопла значение получится близким к 1). Точнее — около 0,78 от скорости нитки выдавливаемой в воздух, поскольку площадь круга меньше площади квадрата, а этот случай по сечению больше похож на квадрат, чем на круг. Точный расчет представляется трудным, поскольку с краев стенки имеют искривленную форму.

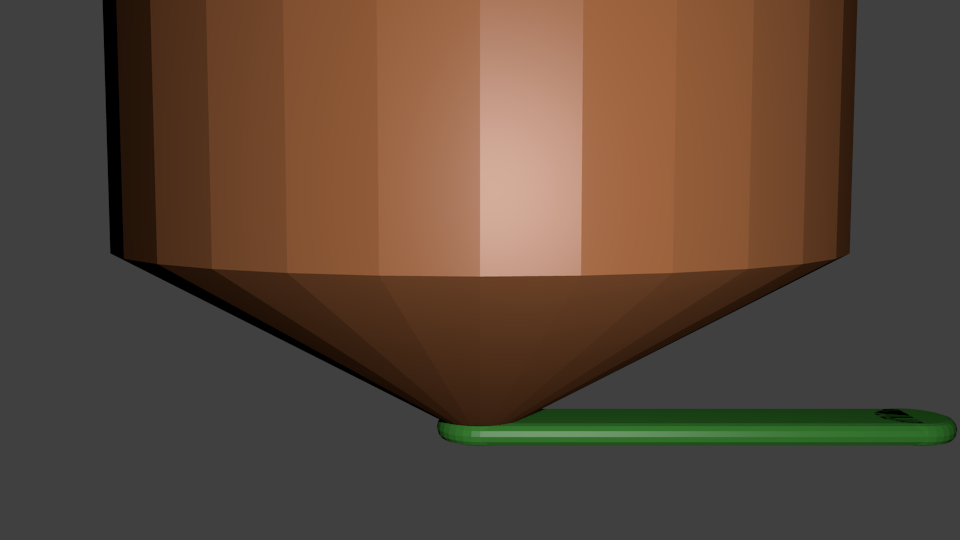

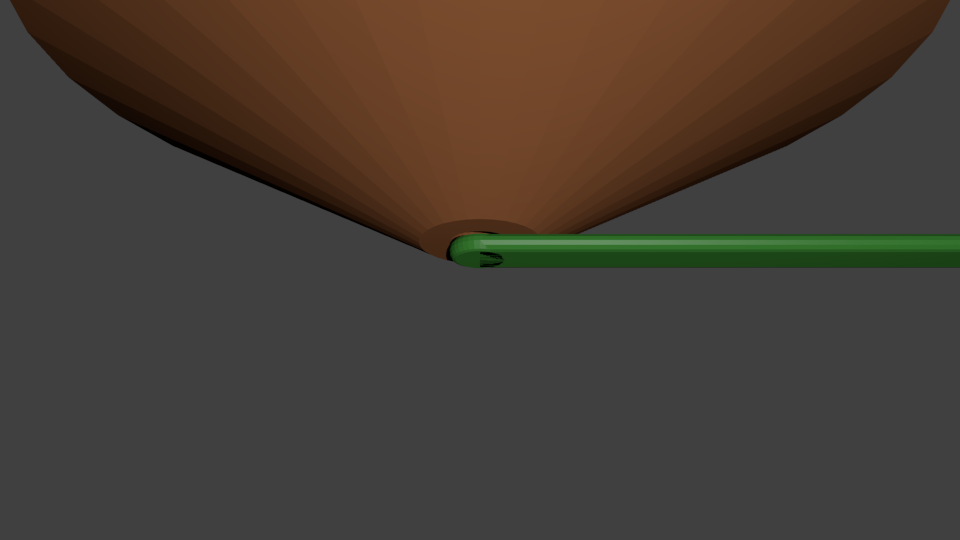

Рис.3 Раздавливание нитки до ширины разглаживающего пятака

Однако мы можем в Слайсере задать ширину нити равной (но не меньше) диаметру сопла!

Реальный данные – для сопла 0,5мм, ширина нитки была 0,58мм(измеренное) и высота слоя 0,15мм. Детали отпечатались очень неплохо.

Рис.4 Вид снизу — узкая нитка. Видно что разглаживающий пятак занят не на всю ширину

В этом случае скорость перемещения головки, при прежней производительности по объёму, сильно повысится. Примерно в 2,61 раза по сравнению с случаем в 1).

Да, при рисовании, например, окружности может произойти некоторое размазывание пластика по сторонам разравнивающей поверхности(пятак запачкается). На Рис.5 можно посмотреть как будет происходить размазывание пластика по сторонам разравнивающего пятака при рисовании окружности. Головка описывает окружность сама при этом не поворачиваясь, поэтому при перемещении головки направление движения расплава из сопла описывает окружность.

Рис.5 Изменение направления размазывания расплава полимера по поверхности разглаживающего пятака при рисовании окружности (с шагом в 10?)

Вопрос о плюсах и минусах примения ширины нитки равной диаметру сопла здесь не рассматривается. На мой взгляд вполне хорошо, но это зависит от конкретных требований и даже убеждений печатающего.

Итак, мы видим что при равной производительности сопла по весу и объёму выдавленного расплавленного пластика, мы можем получить значения линейной скорости и 0,8 и 1 и 2,6 в зависимости от условий выдавливания и размазывания. На самом деле и больше – что мешает сделать высоту слоя 0,1 мм?

Получается что самым точным и однозначным будет указание скорости экструзии в мм?/с или мг/с. Еще есть тонкость в том что пластик бывает разного удельного веса. Например удельный вес полиамида 1140 кг/м?, а ABS только 1050. Поэтому для оценки производительности головки я обычно использую мм?/с. Однако при этом всё равно стоит указывать с каким соплом достигнут этот результат. Так точнее, потому что сопротивление истечению через сопло, даже диаметром 0,5мм, оказывает заметное влияние на производительность головки. Как пример приведу опыт с соплом µR O1,1мм(малого сопротивления) – максимальная производительность Vv=49,3мм?/с, против нормального сопла с O0,5, максимальная производительность которого составила только 25,1мм?/с.

Из этого примера понятно, насколько важно конструктивное снижение сопротивления в сопле. Это возможно.

Так какое значение этого параметра будет большим и какое маленьким? Давайте посчитаем.

Например 25 мм?/с. При истечении из сопла диаметром 0,5 мм линейная скорость на срезе сопла составит W=V/S. S= ?*d?/4=3.14*0.25/4=0,1963 W=25/0,1963=127мм/с.

Это производительность по выдавливанию лески в воздух. Если же наносить её слоем толщиной 0,15мм и шириной 0,5мм линейная скорость головки при этом может составить около 330 мм/с. Получается уже очень высокая скорость – сравните с рекомендуемой изготовителями 40 — 60 — 80 мм/с.

Несколько картинок – результатов выдавливания на высоких скоростях.

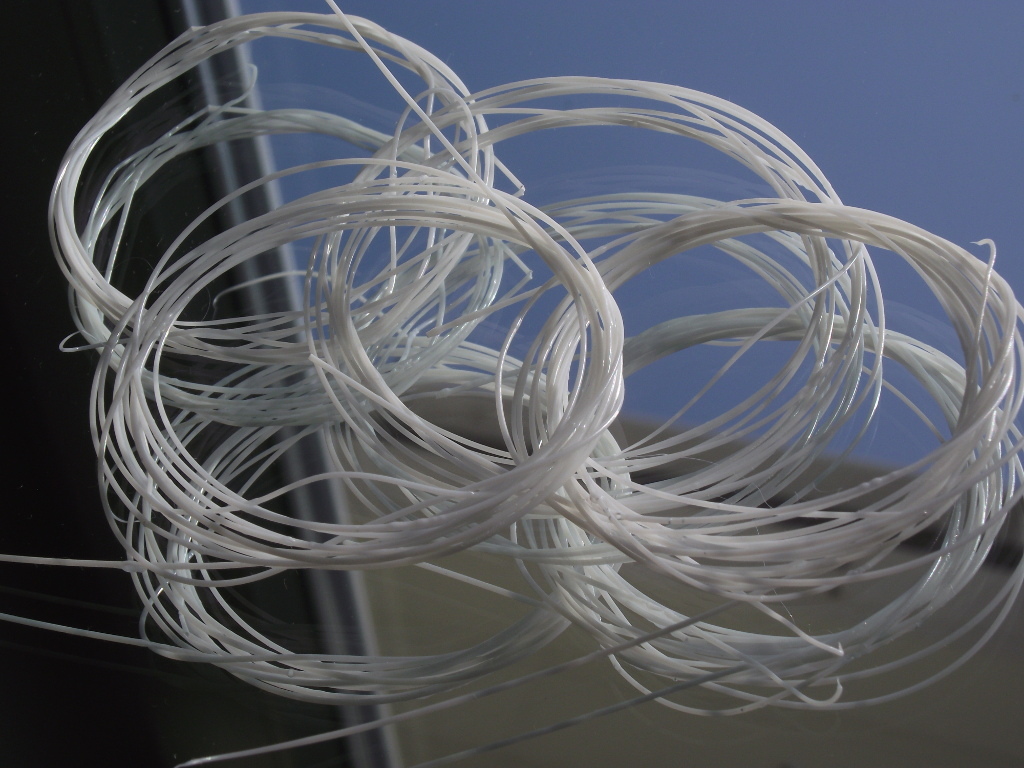

Рис.6 Очень хорошо давящийся пластик

На Рис.6 прозрачный ABS пластик известного поставщика.Оказался удивительно однородным при очень высоких скоростях экструзии. Эти образцы выдавлены из O3мм филамента при скорости подачи 420-720 мм/мин(аналогичный расход для O1,75мм составил бы 1260-2160мм/мин).Сопло было с O1,1 и µR – с особо малым сопротивлением (это образец для опытов, по сути дефектный, но сопротивление малое).Объемная скорость экструзии Vv=51-68мм?/с. Обратите внимание на тонкие хвостики. С этого места начинался образец. За счет короткого перерыва в экструзии, нужного чтобы оборвать нитку и нажать кнопку Старт, пластик успевал прогреться больше чем последующая часть. Более прогретый пластик имеет меньшую вязкость, раздутие за счет межслоевого трения меньше, поэтому толщина лески здесь меньше. На таких скоростях унос тепла филаментом очень велик. На более быстрых образцах леска при обрывании даже скорее обламывалась как глиняный столбик, совсем не тянулась. Недогрев, хотя выставлено 300?С. Раздутие с диаметра сопла 1,1мм до 3мм на выходе. На самом деле, при печати это раздутие практически не мешает. Для высокоточной печати красивеньких статуэток и так используют самые малые скорости, а детали печатаются так же точно, разве что с пузыриками.

Рис.7 А вот белый пластик, не такой однородный

Белый ABS того же производителя, Рис.7, но видимо с наполнителем для придания белого цвета, оказался не таким однородным. Тут то же сопло, скорость подачи 420-570. Поломал на куски для взвешивания – иначе не помещалось на весы. Смешал разные образцы, потому что все похожи. Такая неоднородность, вероятно тоже не обещает ничего особенно плохого при печати. Вы удивитесь, но если расплав появляется на срезе сопла постоянным потоком, пусть и несколько меняющейся вязкости, как на этом рисунке, при правильной настройке слайсера, получатся нормальные результаты. Теоретически. Пока с такими скоростями головки двигать не очень получается.

Вот значительно более неприятные симптомы:

Рис.8 Свиные хвостики на леске

Не очень хорошо видно, но если присмотреться, на леске можно заметить странные закручивания. Мне кажется, это похоже на свиные хвосты, как в сказке про трех поросят. Это признак того что филамент не успевает проплавляться до центра и в середине остается упругий центр. Это конкретно мешает печатать. Детали просто не приклеиваются к подложке. Их сдирает упругой ниткой головка.

Но сопротивление головки играет не только отрицательную роль. Сопло с достаточно длинным носиком (самая узкая часть сопла – как сказать – глубина дюзы?) оказывает стабилизирующее влияние на леску. Она получается более ровная и без раздутия.

Всегда ли это нужно? Ценой малой скорости работы…

Рис.9 Ровная леска из медленного сопла

Рис.10 Неровная леска, с раздутием из быстрого сопла

Сопла разные. Скорости опытов показанных на картинках – для медленного сопла Vv= от 18 до 28мм?/с – Ну не получилось больше… Для быстрого от 31 до 38 мм?/с.

Вот тестовые трубочки напечатанные со стенкой в один слой, соплом 0,5мм.Толщина стенки получилась 0,58мм

Рис.11 Тестовые трубочки

Скорость была не запредельная – 130мм/с, линейная головки. Как видите, нитка укладывается точно ряд в ряд. Это сделано из триммерной лески – нейлона, поэтому изделия вполне гибкие. Наросты сбоку – это не дефект ретракта, не зря аж 7 тестовых образцов. Эти наросты обещают возможность еще заметно увеличить скорость перемещения головки. Но это дело будущего.

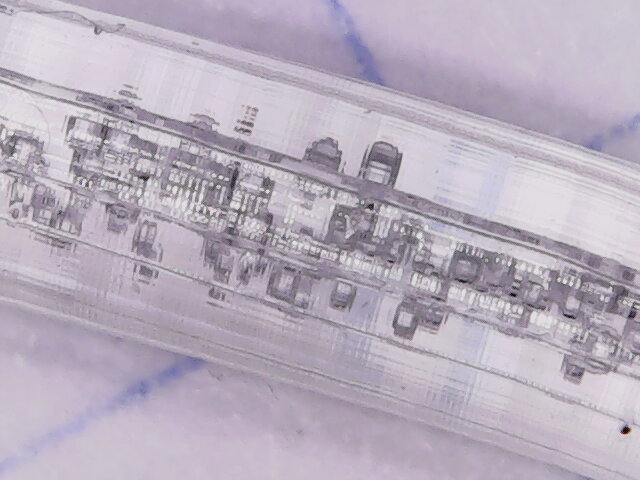

Вот просто красивая картика – кусок прозрачной лески с рисунка 6, но под бОльшим

увеличением.

Рис.12

Хорошо видно что пузырьки располагаются ближе к оси. Тут еще предстоит выяснять – почему они появляются. Понятно что они были образованы парами воды. Это не деструкция – при деструкции пузырьки бы располагались около стенок. Центр прогревается хуже. Так что два варианта – либо при истечении из головки по оси создается зона рязрежения, либо пары воды из стенок успевают испариться, а из внутренних областей – нет.

Теперь обсудим немного измерения производительности. Как ставить опыты.

Как мы уже решили выше, для оценки производительности лучше всего использовать весы. Это удобный, доступный и точный инструмент. С его помощью можно получить довольно много информации о процессах в головке.

Методика проведения эксперимента по выдавливанию для определения производительности.

Для управления мотором экструдера использую программу Pronterface. Управление нагревом и контроль температуры – по-разному, в зависимости от условий опыта, или через Pronterface, или через плату для управления и контроля, сделанную мной для стенда, на котором испытываю головки. Плата выполнена с применением Ардуино – нано, поддерживает работу с термопарой и ПИД-регулирование температуры нагревателя. Это значительно удобнее, так как время реагирования термопары значительно меньше времени реагирования термистора, потому что я делаю термопары из константановой и нихромовой проволоки O0,1мм. Стенд на Рис.0 КДПВ

Заранее планирую серию опытов. Задается длина филамента E, мм, обычно я использую 100 или 150мм. Можно и больше, точность будет выше, но это разорительно в плане расхода филамента. Так же задается скорость экструзии S в мм/мин. Обратите внимание на размерность, здесь – именно в минуту! Шаг значений опытов задается исходя из того, чтобы максимальная производительность попала на диапазон значений.

Важным критерием оценки того, справляется ли головка и экструдер или нет, является коэффициент проскальзывания. Что это такое? При малой скорости подачи, например 30-60 мм/мин зубцы хобболта вдавливаются в филамент и продвигают его при вращении хобболта вперед. Проскальзывания нет совсем. В какой-то момент зубцы хобболта начинают продирать пластик. До определенной степени проскальзывания процесс проталкивания продолжается нормально, но не на 100%. Выше – начинается нестабильность работы и стопорение экструдера, потому что хобболт может выгрызть ямув филаменте, на чем проталкивание заканчивается. Ну у меня такая реальность и такой хобболт.

Вот как будет выглядеть эксперимент для определения производительности головки на скоростях подачи филамента 90; 150; 210 при длине подачи 150мм.

Выгреваем головку. Устанавливаем подачу небольшую, например 50мм и скорость подачи тоже небольшую, например 30-60 мм/мин.Запустили. Это прочистка. При простое нагретый пластик имеет обыкновение вытекать из головки, образуется пустота.Она будет влиять на следующий результат. Вам должно хватить времени чтобы задать E=150 и S=90. Как только мотор экструдера остановится – обрываете выдавливаемую нитку под корень и сразу же нажимаете старт для введенных параметров. Пока нитка первого опыта давится вводите следующие значения. Когда выдавливание заканчивается, моментально обрываете нитку и стартуете с новыми значениями. Выдавленную нитку откладываете, для последующего взвешивания. Так со всей серией. Самые короткие перерывы позволяют уменьшить воздействие послевыдавливания и вытекания. После взвешивания полученных образцов, смотрим насколько отличается вес образца от эталонного. Можете его посчитать исходя из веса расчетной длины филамента – 150 мм или из опыта с совсем малой подачей, когда выдавливание можно уверенно считать полным.

Так вот, выдавливание не менее 80% от ожидаемого объема, это граница стабильной работы экструдера и головки, на мой взгляд. На самом деле эта зона очень узка и опыты хорошо повторяются. Обычно отклонение 1-2%.

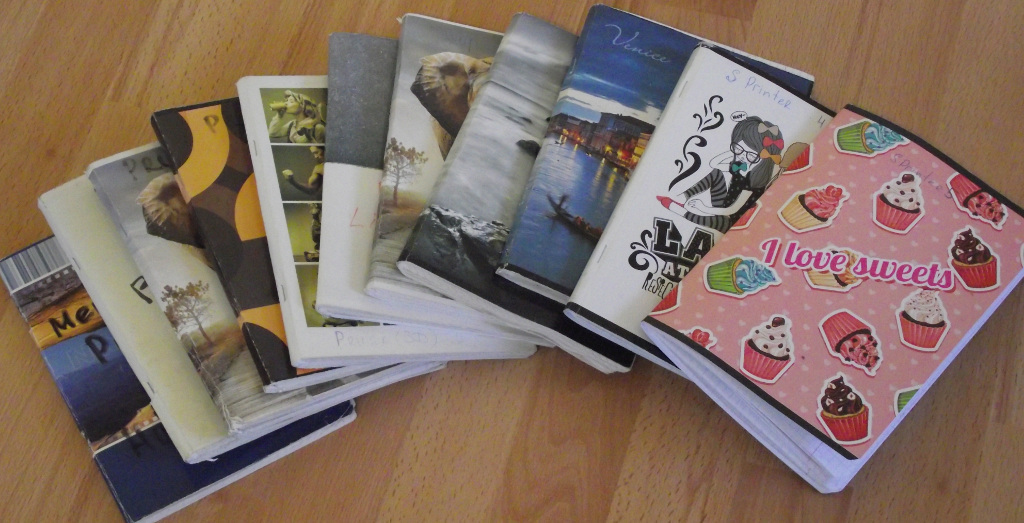

Еще важный момент при опытах – лабораторный журнал. Имеется в виду запись и упорядочивание своих опытов, предположений и расчетов.

Рис.13 Мои рабочие журналы по теме 3Д принтера с 2013 года

Кстати, исходя из физики проскальзывания экструдера, очевидно, что при равном проскальзывании усилие проталкивания хобболтом филамента будет равным. С неплохой точностью. Таким образом мы можем получить косвенные данные о давлении в головке.

Вот пример из опытов:

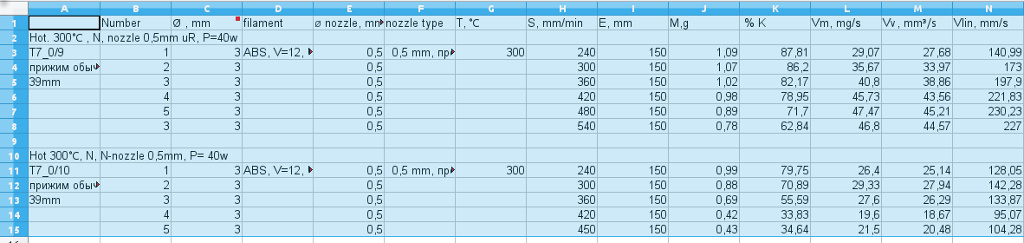

Рис.14 Фрагмент экселевского файла(Libre Office) для обсчета опытов. Лишнее убрано

Головка одна и та же. Сопла сменные uR и N. Для первого фактическая производительность 46,67 мм?/с, при коэффициэнте подачи 79% поданного от максимально ожидаемого.

Для второго 25,14 мм?/с и 80%. Исходя из одинаковых коэффициентов давления практически равны. Используем упрощенную формулу для расчета сопротивления жидкости.

?P=K*W*L/D?

Где ?P перепад давления вызванный сопротивлением, K – некий коэффициент включающий в себя вязкость расплава( для полимеров состав и строение которых вещь достаточно непостоянная – надежды узнать его точно нет, и не очень хотелось), W – скорость движения жидкости, L – длина участка сопротивления, D — диаметр отверстия в котором происходят события. Эту формулу можно вывести из уравнения Пуазейля для ньютоновского ламинарного движения:

Q=?d4?P/(128µL)

Где Q – поток через сечение, хоть и в мм?/с, d – диаметр отверстия, ?P – это перепад давления на отверстии, то есть сопротивление – давление необходимое для протекания. µ – это вязкость и L – длина этого отверстия. Если к этому применить простейшую формулу для расхода по скорости потока:

Q=w*?d?/4

где w – скорость потока, получится

?P=32*µ*W*L/D?.

Так как вязкость для полимеров величина сильно непостоянная и зависящая и от вязкости и от молекулярного веса (от технологии изготовления), 32*µ для простоты обозначил K. Почему считаем по формуле для ламинарного течения? Есть такой критерий Рейнольдса, который определяет условия перехода от ламинарного к турбулентному течению. Больше 10000 – «развитое турбулентное течение». Больше 2300 – неразвитое. Так вот, критерий Рейнольдса обратно зависит от вязкости. Чем больше вязкость – тем меньше критерий Рейнольдса. В случае с расплавами полимеров вязкость всегда очень высока. Про ньютоновскую/неньютоновскую жидкость оно конечно интересно, однако для неньютоновских жидкостей мы сможем заметить только небольшое отклонение зависимости скорости истечения от давления в ту или другую сторону. Расплав назад не потечет. В одном из вариантов неньютоновских жидкостей – вязко-упругое течение может проявиться в виде раздутия нити при выходе из сопла. Но это, очевидно, не главная причина и здесь это не будем рассматривать.

Итак, мы имеем два опыта с близким сопротивлением:

46,67 мм?/с для сопла с очевидно малым сопротивлением и

25,14 мм?/с для обычного сопла с диаметром 0,5мм.

Сопротивления продавливанию будут примерно равны.

Если бы у нас в широкой части головки был только жидкий пластик, мы получили бы равенство:

K*W1*L1/D1?+K*w1*l1/d1?= K*W2*L2/D2?+K*w2*l2/d2?

Здесь мы сравниваем два опыта, с соплом с малым сопротивлением и с обычным.

Скорость истечения в первом случае составит: 46,7/(3,14*1,1?/4)=49мм/с.

Скорость в широкой части головки:46,7/(3,14*3?/4)=6,6мм/с.

Для обычного сопла соответственно: 128,0 мм/с и 3,55мм/с.

Подставим: K*6,6*39/3?+K*49*0,2/1,1?= K*3,55*39/3?+K*128*0,6/0,5? =>

28,6K +8,1K = 15,4K + 307K => 36,7K = 322,4K

Здесь мы исходим из того что сопло с малым сопротивлением имеет ненулевую длину, например, 0,2мм. Да, уравнение не получилось. Зато Вы видите, во сколько раз возрасло сопротивление сопла при уменьшении его диаметра, с 8,1 до 322,4. Почему же тогда возникает неравенство? Потому что у нас ведь филамент входит в головку в твердом виде.

Рис.15 Плавление филамента

Проплавление идет приблизительно так:- сначала совсем тонкий слой расплава, затем он утолщается. Филамент движется относительно стенки головки со скоростью w, а жидкость меняет свою скорость от 0 до w. Трение в тонком слое значительно выше, отсюда несложившееся неравенство.

Все. Спасибо за внимание.

P.S. Этой статье предшествовали статьи: https://geektimes.ru/post/285136/

И три части, правда там несколько длинновато и кое-что слегка устарело:

> https://geektimes.ru/post/259832/

> https://geektimes.ru/post/259738/

> https://geektimes.ru/post/259730/

А также та, с которой начинал — https://geektimes.ru/post/258580/

P.P.S Как я понял, многие комментаторы видят стенд и считают, что это необходимая и сложная часть измерения скорости головки принтера. Нет — стенд просто замена самого принтера. Поднимите головку принтера повыше — и будет Вам то же самое. Неудобно каждый раз менять головку и перенастраивать принтер, если понадобится печатать. Да и все контактные части разворочу. Суть в том, что самыми простыми методами можно получить довольно хитрые данные. Для меня всегда в этом плане образцом являлся Майкл Фарадей с его Историей свечи. Самыми простыми методами — серьезные выводы. Вот кстати, посмотрите какие установки люди делают вместо банального взвешивания. И еще вывод: к рекламным данным о скорости печати следует относиться с пониманием изложенного мной — разница с реальностью может легко быть в разы даже без обмана, а просто из-за другой методики измерения.

Комментарии (33)

sergku1213

15.03.2017 21:52Э-э-э, видите-ли я бывший ученый, давно без работы. Вот применяю то, чему много лет учили. Мне интересно.

proton17

15.03.2017 22:27В конце такой объемной статьи все же не помешало некое коротенькое заключение...

sergku1213

15.03.2017 22:31Я просто теряюсь с заключением. Там много фактов — их в коротенькое — никак. Если исходя из названия: те продавцы меньше недоговаривают, которые указывают производительность хотэнда в мм3/с с указанием конкретного диаметра сопла. Это совсем вкратце.

BigBeaver

15.03.2017 23:59Возможно, я невнимательно читал (или что-то не понял), но почему нельзя просто давить вхолостую на фиксированной линейной скорости, постепенно ее повышая до тех пор, пока не перестанет быть возможной качественная экструзия? Вычисления будут предельно простыми.

sergku1213

16.03.2017 00:09А зачем? Дело ведь не в качественной экструзии. Дело в проскальзывании ведущего колеса(хобболта) Это предел усилий. Я ж пишу — и это не мое мнение, а людей которые много печатают, что вид лески после выхода неважен. Важно чтоб она вышла из сопла, а принтер размажет где надо, ей некуда деться, а вот если дать излишнюю подачу, то будет застревание.

BigBeaver

16.03.2017 00:34Ну ок, можно вместо качества нити оценивать равномерность подачи (отсутствие проскальзывания, заламывания и тд). Но как по мне, начнет проскальзывать — потеряется качество экструзии (диаметр на выходе зависит от давления). Впрочем, у меня вообще не проскальзывает никогда — скорее пруток сломает.

sergku1213

16.03.2017 08:14У Вас диаметр 1,75мм филамента. Кстати, такая популярность этого диаметра, по моим данным объясняется низким качеством экструдеров и хотэндов у того что продается. Мелкий филамент многое прощает. Правда и скорость печати низкая.

BigBeaver

16.03.2017 10:32Низкая это сколько? Навскидку я думаю, что катушку часов за 30 урабатываю. Могу более точные оценки сделать, если это кому-то вообще интересно.

sergku1213

16.03.2017 10:51Видите ли моя цель — ускорить 3Д печать пластиком, насколько возможно. Это сильно больше того что можно сейчас купить. Низкая — давайте посчитаем. При 25 мм3/с скорости печати за 30 часов получится 2,7 килограмма. Значит у Вас (катушка — 500гр?) скорость экструзии около 5мм3/с. Низкая получается. Сильно низкая. При скорости экструзии 50 мм3/с катушку Вы бы съедали за 3 часа.

BigBeaver

16.03.2017 11:09Ммм… это была грубая оценка сверху, включающая прогрев/остывание стола между сессиями печати, мою работу по обновлению покрытия стола, смену катушек/моделей и тд. То есть, реальная производительность принтера, а не чистая скорость экструдера. Катушка не менее 800 грамм.

Если вас интересует чистая скорость подачи, то прикинем подругому. В последней сессии расход 66 грамм за полтора часа вместе со временем нагрева стола на детали, состоящей, в основном, из периметров. Таким образом, нижняя оценка — 44 грамма в час. Получаем 1320 за 30 часов, что дает 12.5мм3/с средней скорости. Я делаю акцент на ее среднести потому, что принтер давит в полную силу далеко не 100% от времени печати — он и в холостую ездит, и ретракт делает и тд.

p.s. также я не утверждаю, что эта скорость является предельной — она комфортная для меня и для принтера (низкий уровень вибраций/шума) и безопасна с точки зрения возникновения заломов на используемом мной прутке (на нем попадаются места повышенной хрупкости) и тд.

sergku1213

16.03.2017 11:21Совершенно верно — встречал заявленную скорость 12мм3/с для головки Ванхао кажется. Видел скорость 25мм3/с для кого-то из знаменитых. Хотелось бы чтобы они печатали быстрее.

BigBeaver

16.03.2017 11:31Ммм… у меня просто расточенное китайское сопло (до 1мм с 0.5, кажется) на таком же дешевом ноунэйм экструдере с закосом под E3D. Кстати, все описанное еще и через боуден работает.

То есть, я не особо уже заморачиваюсь. По факту я достиг того момента, когда узким местом (для моих задач) стало мое личное время, а не скорость печати. То есть, если он вдруг станет в 2 раза быстрее печатать, мне придется бегать к нему каждые полчаса — о каких-то параллельных делах, требующих концентрации можно забыть (ну либо вырастет время простоя принтера). Сейчас я бы с радостью пожертвовал 20-30% скоости печати ради удвоенной рабочей области=)

NumLock

16.03.2017 03:34В чем измерить скорость работы головки принтера?

Взвешиванием готовой детали — семпла.

Далее, из расчёта установленной скорости экструзии и расчётной массы будете знать погрешность работы.

sergku1213

16.03.2017 08:08Логично. Но в описаниях принтеров такого вообще не встречал. А аобъём в секунду — встречал.

micgelly

16.03.2017 08:09А что вы скажете про идею увеличения протяженности зоны плавления для стабилизации переходных процессов и компенсации неоднородности филамента? Чтобы неоднородности гарантировано расплавлялись. Удлинить сопло например до пары сантиметров.

sergku1213

16.03.2017 08:10Это конечно, очевидно. В больших промышленных 3д-принтерах я видел головки с зоной плавления 20см. Но только как Вы его вставите в свой принтер, если там всей высоты сантиметров 20-25?

melchermax

16.03.2017 08:48Я так и делаю в своих хот эндах, плюс медное тело нагревателя (высокая теплопроводность и теплоёмкость).

sergku1213

16.03.2017 08:59В свое время в группах RepRap переходили на алюминий и медь. Потом отказались. Алюминий — нестоек, медь тоже слишком мягкая. Теплопроводности латуни вполне хватает обычно. Зато она страшно технологична, а сделать хорошее сопло — реально очень трудно, что и показывает практика. Легендарный Пруса когда-то сделал головку вообще целиком из нержавеющей стали! А у неё теплопроводность вообще малая. Правда головка получилась не очень — и длинная и с застреваниями.

melchermax

16.03.2017 10:38Правда головка получилась не очень — и длинная и с застреваниями.

Ну так вот Вам и доказательство от противного. Теплопроводность латуни в два раза ваше, чем у нержавейки, но четыре раза меньше, чем у меди. На самом деле, медь замечательно обрабатывается, а механические нагрузки на хот энд минимальны, у меня ни один не сломался. Немаловажным параметром является также теплоёмкость, у меди она очень высокая. Это обеспечивает запасание достаточно большого количества тепловой энергии в теле нагревателя, а высокая теплопроводность обеспечивает быструю передачу этой энергии филаменту. В моих хот эндах термодатчик заглублен в тело нагревателя так, что измеряет температуру непосредствено вблизи канала на входе в нагреватель. Так вот, даже с толстым медным нагревателем температура канала слегка «пляшет» при смене скорости подачи, а что будет с нержавейкой, одному Прюше известно :)

sergku1213

16.03.2017 11:15Теплопроводность латуни в 7 раз выше чем у нержавеющей стали -115 латунь автоматная по-русски, по ихнему brass c3604. Против стали AISI403 16,2. У меди — 401 вт/м*К

В последней рекордной головке у меня вообще — сталь нержавеющая, AISI 430 у нее теплопроводность 26вт/м*К.Правда внутри латунный вкладыш сменного сопла. Да и что там проводить — максимальный путь от нагревателя до пластика меньше 3 мм. Посчитайте тепловое сопротивление — оно будет ничтожным. Другое дело что надо нагревом управлять очень быстро. А если делать массивную болванку головки это не годиться для скоростного принтера, но управлять будет легче, да.

melchermax

16.03.2017 12:18А если делать массивную болванку головки это не годиться для скоростного принтера, но управлять будет легче, да.

Это почемуне годится для скоростной печати? Попрошу, как говорится, аргументировать, желательно с видео :).,. Вот здесь у меня скорость печати, которую видно не только по перемещению головки, но и по вращению зубчатого колеса привода экструдера. Хот энд с длинным и массивным медным нагревателем.

sergku1213

16.03.2017 14:54Инерция

melchermax

16.03.2017 15:05Я тут ниже писал про это:

А можно сделать массивный теплообменник и термодатчик у стенки канала, как сделал я. При этом не требуется высокой скорости реакции системы: при снижении температуры стенок канала тепло передастся от других участков массивной меди быстрее, чем от нагревательного элемента/нихрома к теплообменнику, а потом к каналу. А скачок мощности подогрева, который электроника выдаст при кратковременном спаде температуры канала, будет использован на восполнение потерь тепла, отданного медью в канал. Это, конечно, мои личные измышления, не обязательно правильные. Но мои хот энды работают крайне резво, что намекает :)

sergku1213

16.03.2017 15:36Механическая инерция. Крайне резво — это как посмотреть. Быстрое перемещение головки туда-сюда это всегда удар инерции по конструктиву. Общее правило — снижать массу подвижных частей по возможности. Не я придумал. Хотэнды как у Вас я делал в 2015 году. Только месяц назад заменил на более новый, но уже созрело новое поколение. Хочу-хочу-хочу. Но надо еще сделать конвертер термопара-терморезистор и новый тип нагревателя — еще более продвинутый чем корончатый. Вот тогда можно будет поиграть со скоростями перемещения головки 300-500мм/с. Надеюсь

melchermax

16.03.2017 16:51Быстрое перемещение головки туда-сюда это всегда удар инерции по конструктиву.

И что? Надо просто конструкцию под эти нагрузки ваять, делов-то. Это — самое простое, по сравнению с физикой хот эндов.

sergku1213

16.03.2017 16:58Не скажите, физика хотэндов, если разобраться не так и сложна. Два кита -теплопроводность и вязкость. Считать тепловые и массовые потоки. У меня даже в экселе получилось сваять модель плавления филамента. Как думаете на Фортране написать не трудно мне будет? Мне вывод бы графический сделать. Я его 35 лет назад учил.

Barafu

16.03.2017 09:49Наоборот, лучшие современные хотэнды имеют минимальный объём зоны плавления. Потому что принтеру при работе нужно постоянно включать и выключать поток. При включённой подаче в зоне плавления — масса под давлением. При выключении подачи давление никуда не девается и масса продолжает исходить до тех пор, пока давление не пропадёт. (см. hotend oozing). Можно отвести пруток назад, (см filament retraction) чтобы сбросить давление, но тогда перед печатью его придётся подавать вперёд. Насколько? Настолько же? А вот нет, потому что при отведении и возврате прутка физические условия разные. Нужные параметры надо подбирать. В идеале — по каждый тип прутка и температуру. Неудачные параметры в этой области портят печать гораздо больше, чем мифические неоднородности прутка, о которых я за много лет много слышал, но ни разу не видел. Минимальный объём зоны плавления даёт больший контроль над процессом остановки и продолжения подачи. Теперь, когда хотэнды стали маленькими, не нужно больше крутить параметры возврата под каждый конкретный случай, я их меняю только при переходе на особо текучий пластик.

melchermax

16.03.2017 10:49Филамент не плавится мгновенно, так как у него низкая теплопроводность. Поэтому ему необходимо находится некоторое в канале нагревателя. При быстрой подаче филамент слишком быстро «проскочит» короткий канал, не успев расплавится, и застрянет в сопле. Короткая зона плавления автоматически означает низкую скорость. Это допустимо для печати мелких обьектов, но уже начиная с массы 200 грамм хочется уже побыстрее. Многие из-за этого поднимают температуру, чтобя достич хоть какой-то скорости, и получают деградацию пластика. А настройть параметры ретракции для каждого филамента — дело недолгое, потом сохраняем профили слайсера — и готово.

Barafu

16.03.2017 14:03Ну скорость плавления пластика зависит всё таки не от температуры непосредстсвенно, а от подводимой к пластику теплоты. Можно сделать большую зону плавления, с массивным и теплоинертным теплообменником, посадить на него термопару (снаружи на скотч). Так и делалют в основном. А можно сделать маленькую зону плавления, с маленьким теплообменником, но термодатчик разместить в специальном канале у самой зоны плавления. И тогда на изменение скорости подачи прутка принтер будет менять количество подводимой энергии и выдерживать температурный режим за счёт скорости управления, а не за счёт инертности теплообменника.

Когда у меня был Ubis 1 я на своём особом пластике (вторичный поликарбонат, ужасно печатается) так и не смог настроить чёткий ретракт — либо течёт, либо заедает. Поменял на Ubis Metal — всё само отлично стало, при том же самом экструдере и том же самом сопле. Поменялась только камера плавления с нагревателем. Мне его скорости 80мм/с хватает за глаза — дальше принтер пытается свалить со стола вместе с подставкой.

melchermax

16.03.2017 14:41Ну скорость плавления пластика зависит всё таки не от температуры непосредстсвенно, а от подводимой к пластику теплоты.

При повышении температуры при постоянной теплопроводности растёт градиент по температуре, поэтому при перегреве многие хот энды начинают работать на более высоких скоростях.

Можно сделать большую зону плавления, с массивным и теплоинертным теплообменником, посадить на него термопару (снаружи на скотч). Так и делалют в основном. А можно сделать маленькую зону плавления, с маленьким теплообменником, но термодатчик разместить в специальном канале у самой зоны плавления. И тогда на изменение скорости подачи прутка принтер будет менять количество подводимой энергии и выдерживать температурный режим за счёт скорости управления, а не за счёт инертности теплообменника.

А можно сделать массивный теплообменник и термодатчик у стенки канала, как сделал я. При этом не требуется высокой скорости реакции системы: при снижении температуры стенок канала тепло передастся от других участков массивной меди быстрее, чем от нагревательного элемента/нихрома к теплообменнику, а потом к каналу. А скачок мощности подогрева, который электроника выдаст при кратковременном спаде температуры канала, будет использован на восполнение потерь тепла, отданного медью в канал. Это, конечно, мои личные измышления, не обязательно правильные. Но мои хот энды работают крайне резво, что намекает :)

Мне его скорости 80мм/с хватает за глаза — дальше принтер пытается свалить со стола вместе с подставкой.

Hellsy22

16.03.2017 08:43-1Статья напомнила шутку про разработанную за год модель сферического коня в ваккууме. Есть же простые решения:

1. Можно замерить реальную протяженность потраченного филамента — банально сделав отметки на самом филаменте.

1.1. Если это недостаточно технологично, то можно поставить дополнительное колесико с энкодером и ардуиной и смотреть скорость протяжки и расход пластика в реальном времени независимо от модели принтера.

2. На случай, если мы не уверены в диаметре/однородности филамента — можно взвесить готовое изделие и метровый отрезок филамента, дальше простая пропорция.

2.1. А можно взвесить катушку до и после. Или же, если это недостаточно технологично, то купить модуль, ардуину и… ну вы поняли.

3. Можно измерять не массу, а объем готового изделия.

sharamamburum

Это прямо rocket science какой-то!