В 2-х предыдущих частях мы рассмотрели теоретические аспекты расчёта головок для FDM-принтеров и расчёт новой головки. Теперь, рассмотрим подробнее процедуру получения данных, как считаются, и какие есть важные показатели производительности системы, сравним новую и предыдущую головки. Решим выявившуюся проблему. Поговорим, что можно ещё изменить/добавить.

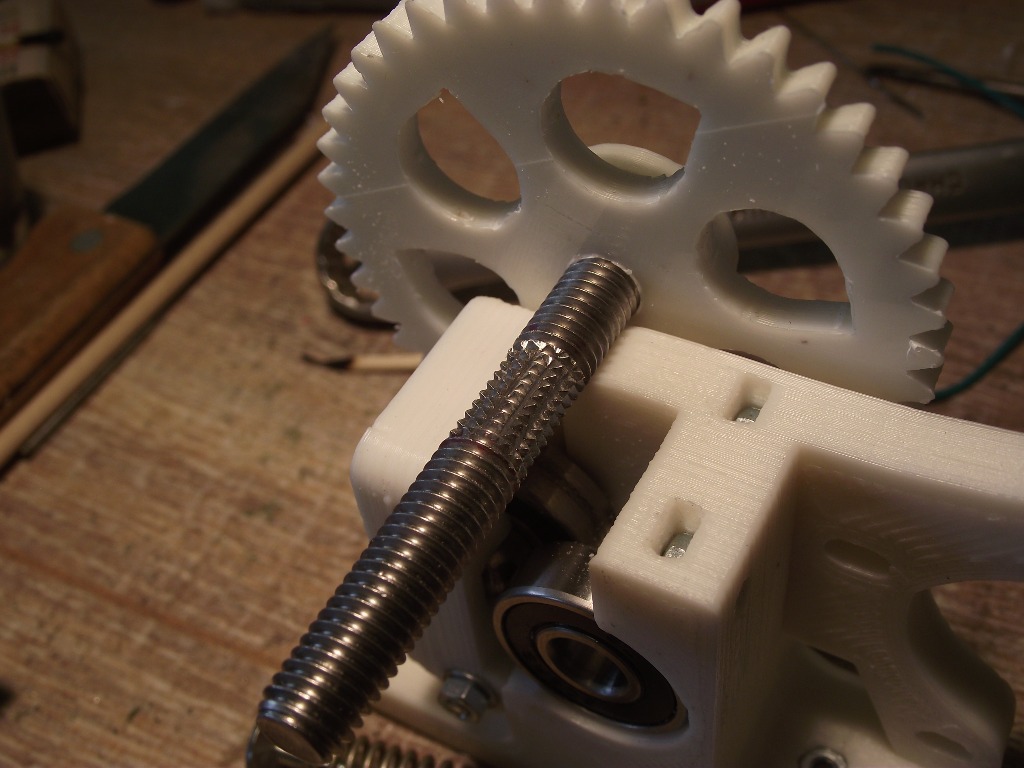

Рис. 24 Итак, головка сделана.

Рис.25 А вот сменные сопла для неё, остались ещё от предыдущей версии головки.

Рис.26 Исходные детали

Рис.27 Вот уже спаянная, нагреватель и термопара.

В зоне А, мы видим поступающий холодный филамент. Его свойства ещё не изменились от нагрева, поэтому его сопротивление движению определяется трением о стенки. Его можно хорошо уменьшить, используя тефлоновый вкладыш — трубку, так как тефлон при не слишком высоких температурах, в условиях когда ему некуда течь (как раз — вкладыш), работает хорошо, а трение скольжения по нему очень низкое.

Глава3

Теперь головку надо проверить и сделать выводы. Так как целью разработки было получение быстрой и лёгкой головки, я проверяю её только на скорость, устойчивость к пробкам, удобство смены сопел. Поэтому проверяю не в принтере, а в отдельно закреплённом на вертикальной штанге экструдере. Тому есть целый ряд причин: — Вообще, на таких высоких скоростях, какие получаются при работе на ряде диаметров сопел, не знаю какой принтер сможет работать. Это вопрос дальнейшей разработки. И просто для удобства опытов.

Итак, как лучше измерить производительность головки? Значительной проблемой становится очевидная зависимость производительности сопла от силы подачи лески экструдером, а она зависит от силы прижима к хобболту. Я использую довольно радикальный хобболт с «алмазной» насечкой. Она работает весьма эффективно, хотя склонна драть ABS в мелкую крошку при даже малом пробуксовывании. Пружины прижима — мощные.

Рис.28 Вот такой у меня экструдер и хобболт с «алмазной» насечкой.

3.1.Опыты и вычисления. Измерение максимальной скорости экструзии для соответствующих условий (типа сопла, пластика, температуры), выполняется так: — Выгреваю головку до рабочей температуры, затем даю небольшую подачу на средней скорости, чтобы убрать пустоту в головке и выдавить немного лески. Быстро ввожу длину экструдируемого филамента и скорость экструзии, запускаю на выполнение. По окончании обрываю выдавившуюся леску сразу. Делаю ретракт на 30мм на средней скорости — не уверен, что это нужно, но у меня работает стабильно. Воспроизводимость хорошая. Взвешиваю леску- у меня весы с точностью до 10мг. В перерывах нагрев выключаю — головка разогревается быстро. Задаваемая длина обычно 30см при диаметре 3мм, и пластике ABS, при 100% выдавливании даёт 2,485гр. Если хочу сэкономить, на уже известных участках можно брать меньше, например — 150мм — точность получается похуже. Такой немалый кусок объясняется ещё тем, что есть погрешность послевыдавливания от предыдущей экструзии. Т.е. пока я ввожу данные успевает выдавиться небольшой кусочек лески. Но так как предыдущая экструзия была на средней скорости — величина погрешности оказывается совсем малой. Пренебрежимо.

Определение 100% значения экструзии. В идеальном случае, снимаем головку, размечаем чем-нибудь филамент, подаём команду подачи, например, 50см филамента. Измеряем, сколько реально продвинулось через экструдер. Взвешиваем этот кусок. Его вес и будет вес 100% подачи. Замерьте точно его диаметр — пригодится. Не забудьте, что может быть коэффициент подачи экструдера не равен единице. Например Вы задали подачу 50 см, а вышло 52 см.

Расчёт коэффициента проскальзывания (правильнее непроскальзывания)

Это отношение веса того что выдавилось, к тому что должно было — к 100% экструзии, умножить на 100. Кстати, весьма эффективный и точный способ определения предела давления. При 80% проскальзывание составляет 1/5 всего пути хобболта и ещё не начинается проскакивание зубьев с крошкообразованием. Если коэффициент падает заметно ниже 80%, то не получается стабильности результатов из-за нарушения контакта хобболта с филаментом. Эта точка находится следующим образом: — делаем серию опытов с подачей 150 или 300мм и скоростью, например 90,120,140,160мм/мин. По выдавленной массе в каждом случае считаем процент проскальзывания. Опыт с той скоростью подачи, при которой коэффициент проскальзывания составит около 80% и будет опытом с максимальной скоростью экструзии. Её надо будет вычислить, разделив выдавленную массу на время экструзии в секундах(отрезок длиной — со скоростью — за сек). Получится производительность в мг/с. Если разделить её на плотность филамента, получится объёмная производительность мм?/с, если её разделить на площадь сечения сопла — получится линейная скорость на срезе сопла в мм/с. Обратите внимание, что в точке близкой к 80% рост производительности прекращается! Т.е это, по моим данным, вполне точная отметка. Могу рекомендовать измерение коэффициента проскальзывания, как характеристику работы Вашего экструдера. И если с головкой ОК, а производительность меньше должной, а процент падает резко ниже 80%, значит надо разбираться с экструдером.

Раздутие лески. Если Вы попробуете измерить выдавившуюся леску в длину, увидите, что она в любом случае будет немного меньше теоретической(имеется в виду, когда леска выдавливается в воздух). Это связано с раздутием лески при выходе из сопла, из-за трения наружных слоёв о стенки сопла. При этом внутренние слои расплава движутся быстрее и раздувают наружные слои. В некоторых, крайних случаях(определения максимальной скорости расплавления филамента), я наблюдал увеличение диаметра в 3-3,5 раза! Но это Вас не должно волновать. При печати, во-первых, условия: — диаметр сопла, скорость экструзии не такие жёсткие, потому степень раздутия мала. При этом головка находится очень близко к поверхности подложки. На ней такие эффекты должны гаситься. Возможно потребуется изменить толщину слоя(уменьшить) и/или увеличить несколько скорость движения головки(без увеличения экструзии). Это в случае, если видны будут по краям неравномерные выступающие неровности.

Определение максимальной скорости расплавления филамента.

В данном случае, я использовал сопло диаметром 0,9 мм. Его собственное сопротивление, при равной производительности раз в 80 меньше, чем для сопла диаметром 0,3мм. Почему так? Да, сопротивление пропорционально квадрату диаметра отверстия. Но чтобы сравнялась объёмная скорость истечения, в более узком сопле, линейная скорость тоже должна быть больше, пропорционально квадрату отношения диаметров. Таким образом, в случае сопла 0,9мм сопротивлением можно пренебречь. Осталось только учесть участок филамента, уже находящийся в головке, и успевший полностью расплавиться. Его вес в моём случае, теоретически 320мг, практически 270-300. Как понять? Просто при экструзии очень хорошо видно предрасплавленный пластик. Он льется тонкой струйкой. Потом сразу начинает лезть толстая неровная колбаска. Неровности — это частично нерасплавившиеся куски, временами перекрывают сопло и создают перепады давления, а значит и толщины.

3.2. Сравнение результатов расчетной и предыдущей головок.

Результаты для рассчитанной и сделанной головки Тип 4.2 при температуре около 263?С — температура снималась термопарой, а проверялась потом электронным кухонным термометром, втыканием в расплав вместо вывернутого сопла (per rectum).

-для сопла 0,2мм, 10,2 мм?/с, 86,1%, что соответствует скорости на срезе сопла 324мм/с

-для сопла 0,3мм, 22,3 мм?/с, 84,9%, что соответствует скорости 315 мм/с.

-для сопла 0,4 мм, 29,1, 85,3% мм?/с что соответствует скорости 231 мм/с

-для сопла 0,9мм, 40,1 мм?/с, 84,9%, что соответствует скорости 63 мм/с

В случае поднятия температуры нагревателя ещё на 20?С, для сопла 0,3мм производительность росла ещё на 15%, до 27,5 мм?/с, 80,5%, что соответствует скорости 388мм/с.

Вероятно и для других диаметров так же. Обратите внимание на неожиданно большое падение производительности для сопла 0,2 мм. При этом попытки превзойти скорость, часто заканчивались блокировкой. Образованием пробки. Рассмотрим подробней ниже.

Сравним с данными для головки предыдущего типа — Тип 4.1. У неё были проблемы с термобарьером и она работала нестабильно, временами притормаживая, у неё было довольно большое сопротивление проталкиванию прутку, из-за особенности конструкции и большой длины рабочей зоны — до 54мм, с термобарьером в горячий радиатор из латуни! Тепловой поток оказался слишком велик. Посмотрим.

-для сопла 0,2мм до устранения части проблем 12,37 мм?/с,78,5%, что соответствует скорости на срезе сопла 393мм/с

-для сопла 0,3мм до устранения, 21,4 мм?/с, 81,3%, что соответствует скорости 302 мм/с.

-для сопла 0,2/0,24 мм 16,2 мм?/с, 77,3%, что соответствует скорости 516/358 мм/с

-для сопла 0,3 мм 21,99 мм?/с, 83,7%, что соответствует скорости 311 мм/с

-для сопла 0,9мм 46 мм?/с, 83,7%, что соответствует скорости 72 мм/с.

Странное сопло 0,2/0,24 мм — я прочищал его, и заподозрил что несколько расширил. Диаметр отверстия мерил по выходящей леске, при малой подаче и при Т= 245?С. Получилось 0,23-0,24. Правда потом, когда я сделал новое сопло с диаметром 0,2мм и померил леску из него, в тех же условиях, получилось 0,22-0,23. А подозреваемое сопло переделал под 0,4мм. Так что в случае, если диаметр сопла был близок к 0,2 мм скорость истечения до 500мм/с! Если 0,24 — пессимистично — 358мм/с. Но производительность гораздо выше чем в новой головке. Сравните: 10,2 и 16,2 мм?/с.

Для сопла 0,3мм 22,3 и 22 мм?/с — тут новая чуть быстрее, на 1,5%.

Для сопла 0,9мм 40,1 и 46,1 мм?/с — тут старая быстрее, на 15%. Это как раз понятно, длина рабочей зоны чуть ли не в два раза больше, больше площадь нагрева, поэтому скорость расплавления филамента должна быть выше.

3.3.Анализ проблемы с производительностью на сопле 0,2мм.

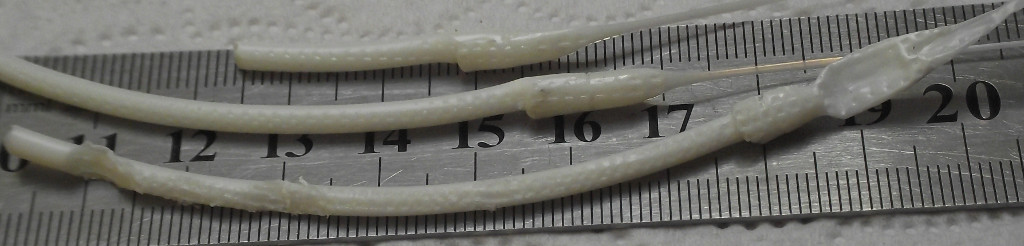

В силу удачной конструкции (я объясняю это фторопластовым вкладышем всюду, кроме горячей зоны), я легко извлёк пробки. Посмотрите.

Рис.29. Пробки при опытах на сопле диаметром 0,2мм.

На нижнем куске видно место прогрызенное хобболтом при пробуксовке. Расширенная часть пробки составляет в длину 8-10 мм, а в диаметре — точно 4,2мм. Это внутренний диаметр тефлонового вкладыша. Если посмотреть ближе, на нижнем куске, хорошо видно продавливание назад мягкой массы. То есть она развернулась и продавилась назад, даже трескаясь, то есть была не слишком пластична. На среднем куске хорошо видна циллиндрическая полоска — вмятина. Это место раздела стального кольца-вкладыша и тефлонового вкладыша. С краю видно сжатие при входе в головку. Широкое плоское раздутие на конце нижнего куска — это признак хорошего вытягивания филамента из головки. Расплав вышел чулком, однородно и был сжат экструдером.

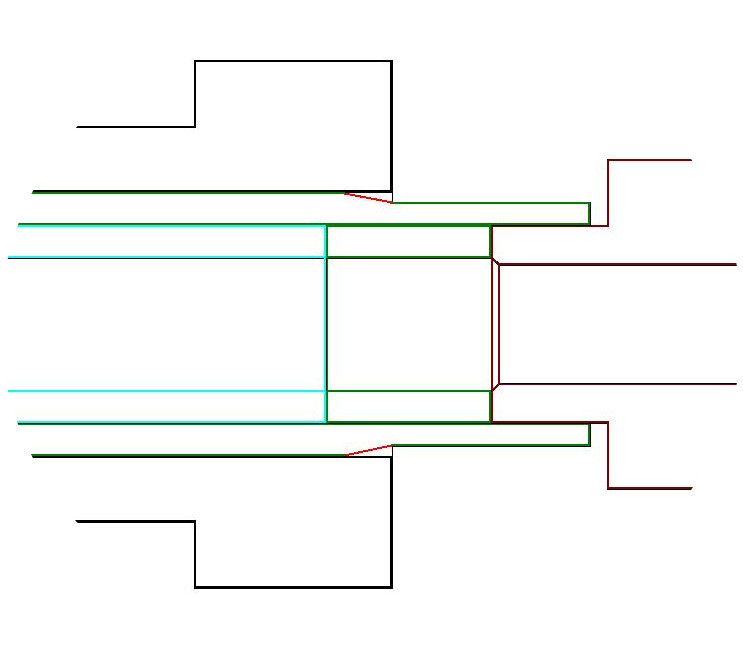

-Вывод: Размягчение филамента началось заметно выше запланированного места, значит слишком много тепла подводится к стальному кольцу-вкладышу и не успевает отводиться от него. Посмотрим подозрительный участок чертежа.

Рис.30

Я выделил красным то место, которое я проточил не аккуратной ступенькой, а полого. Непривычно точить такую нержавеющею сталь 304L, непривычный карбидный резец, да и не обратил внимания(хотя и увидел свой косяк на полтора миллиметра — подумал — неважно). И вот результат: -Поток тепла из головки (темно-красным), идет по трубке термобарьера и по вкладышу-кольцу, но, войдя в горячий радиатор не может отдать тепло ему из-за воздушного зазора. Кольцо-вкладыш охлаждается только малой частью своей поверхности и оказывается перегретым. На самом деле, это хорошо видно на Рис 27 и 26. Деталь из нержавеющей стали. Но почему тогда это никак не сказывается в случае сопла диаметром 0,3мм и больше? Потому что, на участке кольца-вкладыша теплопередача от стенок к филаменту довольно высока — не мешает слой теплоизолятора-тефлона и при скорости потока выше некоторой, избыточное тепло уносится потоком филамента. А почему пробка не образуется при простое? Ведь ничего вообще не уносится. — Всё-таки горячий радиатор работает и отводит тепло, просто не достаточно. При простое механической нагрузки на филамент нет и он не раздувается, не там, где надо. Так что для достижения скорости 500мм/с на диаметре 0,2 мм, надо это устранить или переделать головку. Для моих теоретических изысканий это большого значения не имеет.

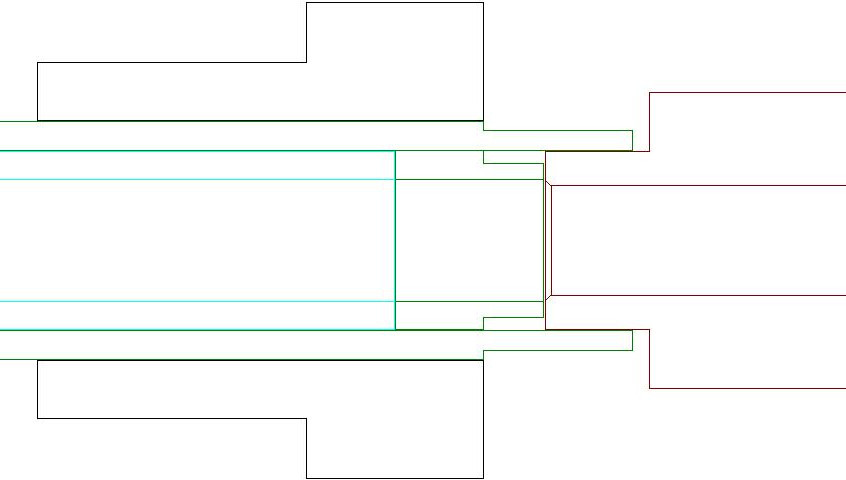

3.4 Что можно сделать для надёжного исправления замеченной ошибки.

-Немного увеличиваем площадь теплового контакта кольца-вкладыша на участке радиатора.

-В этом кольце, на участке термобарьера делаем небольшую проточку.Сделать расчёттепловых потоков!

-Сокращаем длину термобарьера до 2 мм.

— Ещё бы неплохо поставить термистор в горячий радиатор и запрограммировать Ардуино, чтобы он управлял его вращением, поддерживая температуру 90-110?С, это уточнить по месту.

Рис.31 Исправленный вариант.

На этом пока всё. Спасибо за внимание. Успехов в творчестве.

Комментарии (10)

Sterpa

06.08.2015 11:36И еще совет, пожалуй, измените форму насечек на хобболте, на более лояльную. У вас при таких глубоких вмятинах велика вероятность образования пузырьков воздуха на выходе, а это разрыв нити. Если не уверены, что мелкие линейные насечки одного хобболта надежно будут протягивать пруток, добавьте второй хобболт с другой стороны прутка, связанный шестерней с первым.

sergku1213

06.08.2015 12:13Не наблюдал пузырей от насечек, а вот от влажности — очень. Полиамид/триммерная леска бывает оводнён на 4-5 %. Причём это касается диаметра 1.6-1.7мм. С 3 мм воды поменьше. Так из него не сушёного изделия получаются аж другого цвета. Сильно белее. И такие более гибкие. Это можно использовать во благо. Про два хобболта — вывод правильный. Можно и три всунуть, будет ещё лучше поверхность зацепления. Другое дело, что можно снижать сопротивление самой головки, тогда и запредельных мощностей не понадобится. Я пока не занимался экструдером. Только головка. С головкой ясно, смогу заняться и экструдером, таким, как надо.

SquareIronBox

06.08.2015 16:54А не лучше ли раздуть диаметр хобболта до превращения его в ролик? Вроде червячного колеса? В сочетании с несколькими прижимными роликами он даст качественно другой результат.

Мне кажется, с вашим уровнем изготовления головок можно заморочиться и на токарные работы)

sergku1213

06.08.2015 17:14Ну я пока не работал над усовершенствованием экструдера. Тут правда, если посмотреть повнимательней, на мои работы, следует что не совсем обязательно увеличивать силу прижима… можно уменьшать сопротивление сопла и головки. А диаметр… Если сравнить рабочий отрезок для принятого теперь диаметра 8мм — хорда 3 мм, вдавливание зубцов 0,3 мм, угол рабочего поворота 45 градусов. Увеличив диаметр хобболта до 20мм, получим рабочий отрезок 5 мм и рабочий угол 29.Лучше. Если до 40мм, то 7 мм и 20 градусов. Да, будет меньше проворачивание и поменьше нагрузка на зацеп. Что уже ясно — это что уменьшать диаметр хобболта точно нельзя! Получается шестерня… печально.

SquareIronBox

06.08.2015 17:43А если так? Предполагается, что между роликами леска будет прижиматься за счет собственной упругости.

Sterpa

Я правильно понимаю, что вы экспериментируйте с прутком D3мм?

Но на нем невозможно полностью устранить пробки и проскальзывания хобболта, который вы описываете, в принципе.

На диаметре 1.75мм площадь сечение в три раза меньше, давление и усилие для проталкивания в три раза меньше. Подача в три раза больше, соответственно, хобболт не «трет» пруток почти в одном и том же месте, особенно при переходе от точки к точке, когда головка приподнимается и пруток немного втягивается обратно.

Перейдите на 1.75мм пруток, 3мм уже и производство сворачивается, в силу как раз этих проблем.

sergku1213

Вы прямо как в споре Windows vis Linux. Пробку невозможно устранить в принципе? Я вроде расписывал, про рабочую пробку, про блокирующую пробку и как этим управлять. Если градиент на термобарьере достаточен и трение о стенки головки не слишком велико — пробка не должна быть блокирующей. Невозможность устранить проскальзывания хобболта? То же самое. Почему? Проскальзывание возникает в том случае, если сила сопротивления прутка продавливанию больше силы сцепления хобболта с прутком. И всё. Не вижу фатальной невозможности. Если это религиозное — извините, что задел Ваши чувства. Вообще-то я все эти 3 статьи писал, как раз чтобы развеять ореол таинтственности и легенд вокруг головок.(может Вы не читали первые 2 части? В начале есть ссылки). Реально, на мой взгляд, что 3, что 1,75 почти одинаковы. Но у меня экструдер толкает слишком сильно и заминает хилый 1,75мм всмятку, блокируя процесс на входе в головку. Экструдер — Нема17 с редуктором 1 к 4. Усилия уж точно хватает, так как он работает по триммерной леске, в основном. Если у Вас коэффициент проскальзывания 80% фатального нарушения подачи не происходит. Но Вы часто печатаете на скорости экструзии 300-500мм/с? Если нет, то проскальзывание 97-98% вполне достижимо. Да, при частых и больших ретрактах ABS бывает, с«алмазным» хобболтом крошится, ну поставьте хобболт с кольцевой насечкой. Только печать триммерной леской и полиамидом будет с большими проблемами.

Sterpa

Я читал все ваши части. Дело не в том, хватает усилия или нет. Дело в том, что прочность материала прутка 3 и 1.7 одинакова, но во втором случае ТРЕБУЕМОЕ усилие в три раза меньше. Следовательно пруток в экструдере меньше изнашивается, пробка не успевает подняться к радиатору из-за большей подачи и продавить саму пробку легче.

У вас расчеты слишком теоретические. Стабильная, я почеркиваю, стабильная печать прутком 3мм при сопле 0.1мм на практике невозможна, только в теории.

sergku1213

Хорошо. Но кривизна прутка 1,7 заметно больше чем 3,0, а значит площадь контакта с захватами хобболта меньше. Значит, на участке зацепления нагрузка различается только в 1,76 раза. Но какое отношение это имеет к пробке? И при чём тут «пробка не успевает подняться к радиатору», если у Вас стоит промежуточный радиатор. На нём весь подъём и закончится. Я говорю про температуру 100С, но Вы можете сделать его побольше, если не верите, и у Вас будет 40С. Ну куда поднимется пробка, если всё тепло рассеивается радиатором? Слишком теоретические расчёты не бывают. Они бывают только теоретические. И иногда мы делаем даже не совсем согласно расчётам из-за каких-то других факторов. Насчёт «стабильной работы при сопле 0,1 мм» — я вообще не уверен, возможна ли она при любом диаметре филамента, так как это пока только расчёты и технология изготовления такого сопла должна быть совсем другой, чем сопел включительно до 0,2мм.С этим могу согласиться 1,7 при сверхмалых соплах оправданн. И дело не в давлении, а просто в размерах. Я бы попробовал ещё диаметр 0,15 сделать по привычной технологии, да таких свёрел у меня стальных нет, а стоят слишком дорого(по 15-20 евро за пару просили), а карбидными сверлить на моём токарном станке у меня не получается. Да и контроль, длинны и состояния «носика» станет слишком сложен. А то что я все опыты делаю на 3мм филаменте объясняется тем, что я его купил 4 кг и уже 2 использовал. Большей частью на опыты и для модернизации и приспособ по проекту. А с пробками — всё вовсе не драматично, просто надо, хотя бы на глаз прикидывать тепловые потоки. У меня до сих пор в принтере стоит моя первая самодельная головка, а отлично работающую J-Head V положил в коробочку. Ну работает без пробок, ничего не застревает. J-Head V впрочем тоже, только там PEEK, при моей любви к перегревам, может и полететь. Так что работает. А переделывать механизм экструдера под 1,7 -(а его придётся переделывать, он нехорошо заминает при превышении скорости, а значит скачке сопротивления), при том что Ликс пеновцы мне прислали 2 маленьких моточка 1,75, которые я практически и извёл на том проекте полностью, мне не очень нужно. Обещаю, если Вы мне подарите несколько кг филамента 1,75 ABS и полиамида, я разлюблю калибр 3,0 и полюблю 1,75