Раздвигая границы проектирования с аддитивным производством из металла...

Авторы: Terry Wohlers и Ian Campbell

11 марта 2016 г.

Огромные свобода в проектировании общепризнанно является ключевым преимуществом при использовании аддитивных технологий (АТ) в производстве конечных функциональных деталей. Снижение потребности в оснастке и возможность более свободно наращивать и удалять материал означает, что создаваемые детали могут иметь более сложную геометрическую структуру, чем при их изготовлении с применением обычных технологических процессов, которые сами в свою очередь, очень технологически сложны. Аддитивные технологии могут быть использованы различными способами, чтобы повысить прибавочную стоимость изделий.

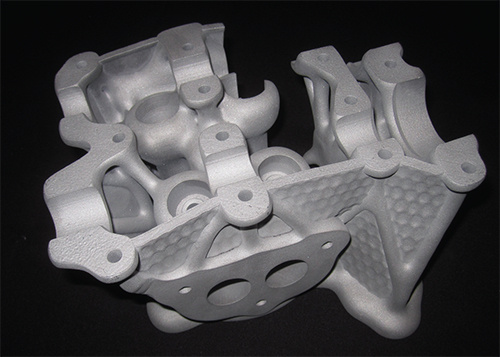

Дополнительная прибавочная стоимость может быть получена благодаря сокращению стоимости жизненного цикла, улучшению эстетической привлекательности продукта, улучшению удобопользования и повышению эффективности*. Впечатляющий пример повышения эффективности с применением технологии послойного сплавления порошка алюминия: автомобильная головка блока цилиндров аддитивно произведённая немецкой компанией FIT (Рис. 1) Головки блоков цилиндров ДВС должны обеспечивать минимизацию трения, для оптимизации входящих и исходящих потоков газов, движения охлаждающей жидкости и гашения вибрации. А будучи высоконагруженными элементами при всём перечисленном должны иметь высокую прочность.

FIT было поручено разработать улучшенную версию ГБЦ гоночного автомобиля, которая отвечала бы требованиям к эффективности, и имела бы меньший вес. Дальнейший текст иллюстрирует, как проектирование для АТ максимизирует геометрическую свободу, и повышает эффективность создаваемых деталей.

- Здесь и далее под эффективностью понимается эффективность конструкций, т.е. способность детали выполнять заданные функции с заданными параметрами, при наименьших: весе, расходе материала, стоимости производства и пр.

Рис. 1— Оптимизированная головка блока цилиндров (фото от FIT)

Возможности проектирования

Основное достоинство "распечатанной" ГБЦ — это оптимизация потоков газов. Форма камеры сгорания, впускного и выпускного тракта могут быть оптимизированы с помощью компьютерного моделирования потоков. С помощью такого компьютерного моделирования можно оптимизировать потоки для снятия избытка тепла с камеры сгорания и выпускного тракта.

Важно заметить, что необходимость идти на компромиссы при оптимизации проектировуемых изделий, намного ниже при аддитивном производстве в сравнении с литьём, которое требует пологих углов деталей литейных форм. Аддитивные технологии позволяют оптимизировать циркуляцию охлаждающей жидкости, что является ключевым преимуществом перед литьем. С помощью АТ водяная рубашка и каналы для охлаждающей жидкости могут содержать в себе решетчатый каркас сложной структуры (рис.2). Это позволяет увеличить площадь поверхности и таким образом улучшить отдачу тепла от ДВС к охлаждающей жидкости. В случае с ГБЦ площадь поверхности увеличилась с 825 см2 до 10225 см2. В зависимости от конкретной решетчатой структуры, она также может создать турбулентный поток — ещё один аспект улучшения охлаждения. Это может дать дополнительное преимущество при использовании менее мощного водяного насоса, что уменьшит потери мощности двигателя.

Аддитивные технологии также помогли FIT оптимизировать вес головки блока цилиндров. Инженеры изготовили основной корпус головки увеличив толщину материала вокруг основных объёмов. Дополнительный материал добавил прочности детали и позволил лучше гасить вибрацию. Распределение материала определялось оптимизацией топологии и соотношением прочности и веса головки. В результате требуемые функциональные показатели были получены с использованием минимального количества материала. Благодаря оптимизации топологии вес головки был снижен с 5 кг до 1.8 кг.

В то время как конструкция ГБЦ представляет собой впечатляющее инженерное достижение, такой уровень сложности проектирования не даётся легко или быстро. БольшАя часть успеха заключалась в возможностях программного обеспечения — Selective Space Structures от netfabb GmBH, используемого для разработки органических форм и структур решетки.

Компьютерное моделирование потоков, оптимизация топологии и программное обеспечение для создания решетки могут быть дорогими и сложными в использовании. Они требуют значительных инвестиций в обучение, в сочетании с расходами на "этапе проб и ошибок", часто недоступными для небольших компаний.

Рис. 2 — Головка блока цилиндров двигателя с внутренней решетчатой структурой (фото от FIT)

Вызовы проектирования

АТ действительно предлагают интересные возможности в проектировании, но также создают уникальные проблемы. Математически оптимизированные формы, создаваемые программным обеспечением, не всегда могут быть реализованы. Например, важно знать минимально возможную толщину стенки или самое маленькое отверстие, которое может быть воспроизведено с помощью АТ. Кроме того, выступающие элементы должны поддерживаться дополнительными структурами во время аддитивного процесса; опоры необходимо впоследствии удалить, что важно учитывать.

Температурные напряжения также представляют собой еще одну проблему, особенно в процессе послойного сплавления порошкового металла. Здесь температурные напряжения могут привести к деформации детали, когда она будет отделена от поверхности построения.

Чтобы уменьшить деформацию, проектировщики часто добавляют дополнительные поддерживающие конструкции для удержания деталей и их элементов на поверхности построения. Однако добавление слишком большого количества таких конструкций создает дополнительную работу по их удалению; слишком мало поддержек приводит к скручивающей деформации. Оптимальная конструкция часто требует компромисса между реальностью и теоретически оптимальными формами, хотя степень этого компромисса обычно намного меньше, чем у обычных производственных процессов, таких как литье металлов.

Удаление порошка является еще одним критическим моментом. В случае с описанной выше головкой блока цилиндров порошок может заполнять все внутренние полости и отверстия. При выемке деталей из камеры построения, технический специалист должен удалить весь этот избыточный порошок. Поэтому проектировщики должны включать в проект дренажные отверстия и пути выхода, которые предотвратят "замуровывания" порошка внутри детали. Это требует тщательного проектирования размера и расположения отверстий и путей, а затем добавления их в CAD модель. Часто эти отверстия впоследствии необходимо заделывать, что требует времени и повышает стоимость.

Большинство проектировщиков и инженеров еще не получили формального образования и практики по проектированию для АТ. Следовательно, большинство компаний, рассматривающих АТ для производственного применения, сталкиваются с этим впервые. И хотя некоторые компании стихийно развели очаги знаний среди небольшой группы "первопроходцев" в своей компании, обычно эти "первопроходцы" представляют собой ограниченный ресурс. В итоге: спрос на образование и подготовку по проектированию для АТ превышает предложение.

Обучение в аэрокосмической промышленности

Чтобы удовлетворить потребность в образовании в одном сегменте аэрокосмической промышленности, Wohlers Associates провела два официальных класса по проектированию для АТ, для Центра космических полетов NASA Marshall. Четырехдневный класс, ориентированный на практическое обучение с использованием передовых методов проектирования, включая упрочнение деталей, оптимизацию топологии и решетчатые и сетчатые структуры. Второй класс, три дня, в основном сосредоточился на аддитивном производстве из металла.

Аддитивное производство предлагает множество возможностей для улучшения эффективности и веса конструкции. Используя специальные программные средства и методы, проектировщики могут добиться серьезных улучшений в сравнении с использованием обычных методов производства. Поскольку свобода проектирования намного выше с АТ, чем с обычными процессами, мы полагаем, что АТ найдет более широкое применение для разработки совершенно новых типов деталей и изделий, в том числе деталей автомобильных двигателей, которые во многом будут превосходить их предшественников.

Комментарии (10)

shumsky91

30.08.2017 17:50вот смотрю я на гбц одного из своих моторов, поведенную от перегрева на 20 градусов, и думаю: а шо с этой вот пустотелой люминиевой будет? Вангую шо кирдык ей прийдет. Одноразовость под маской инноваций. Скоро, глядишь, и мотор моноблоком будут выпускать

Petrvictorovich Автор

30.08.2017 17:59Думаю, Вы ошибаетесь. Зависимость противоположная. Чем толще материал, тем больше он может накопить в своей толще температурных искажений. Ну, это как в океане может быть многометровая волна, но такой волны не может быть в луже — просто в ней нет столько воды =)

Охлаждение описываемой в статье ГБЦ также значительно лучше обычной, благодаря развитой системе каналов для охлаждающей жидкости.

За что бы стоило волноваться — это за прочность, чтобы головку просто не разорвало при очередном нажатии на педаль газа. Но я верю, что инженеры не идиоты и не допустят этого =)

shumsky91

31.08.2017 12:35мицуха, моторчик 4m40, чугуниевая гбц. Проехали ~30км с пробитым радиатором. Гбц даже не шлифовали: единственное шо случилось — подплавило поршни (расточка + ремонтный размер поршней). Отец до сих пор ездит (прошло около 5-7 лет с того момента)

форд сиерра, ohc 1.6, заклинивший термостат + показывающий погоду показометр температуры. Пришлось шлифовать плоскость на 0.2 (заметил шо что-то не так по запаху тосола и масла в салоне). Для справки: 0.1 — уже много, типично снимают 0.08.

так что видим следующее:

1. материал имеет значение

2. количество материала имеет значение

Petrvictorovich Автор

30.08.2017 18:02Я, в свою очередь, вангую, что «мода» на одноразовость скоро сойдёт на нет и мы вернёмся к старым добрым традициям, на новом витке технологического развития и автомобили снова будут служить своим хозяевам долгие деситилетия.

shumsky91

31.08.2017 16:27не будут: одноразовость, перво-наперво, выгодна автопроизводителям.

За примерами далеко ходить не нужно: форд сиерра, новые рычаги (намалевка форд, все как надо: оригинал в общем). Стоковая шаровая ходила с 83 до начала нулевых по Германии, после чего еще 5 лет по Украине.

Новая отходила полтора года и сдохла. Следующая так-же. В итоге откопал в гараже старые и увидел разницу:

1. на старых есть буртик, на который натягивается пыльник и за которым фиксируется пружинкой. На новых нет такого

2. в старых тупо больше смазки

3. старые шарики блестят как у кота (даже нижняя часть, не несущая нагрузок), в то время как на новых офигевающей толщины следы от фрезы

форд фокус (да, он самый):

1. плохая покраска внутренней поверхности порогов (вернее её нет) — в сиерре прокрашено изнутри

2. полуоси тоньше, чем у сиерры (дважды скручивал) и это при том, что машинка переднеприводная

3. много мелких претензий по дибильности конструкции мотора

и так практически со всеми авто. Та что тут говорить, если даже гранд чероки, «настоящий внедорожник», нонче с «интегрированной рамой» (читай «усиленные лонжероны») и полуосями вместо кошерных мостов

Petrvictorovich Автор

01.09.2017 09:33А я и не спорю что сейчас всё это так.

Но так не может продолжаться вечно, поэтому скоро всем придётся снова задуматься о долговечности.

dmitryredkin

30.08.2017 19:14Так сказано же: для спортивных автомобилей. Как говорил Фердинандо Порше, гоночная машина должна разваливаться на части сразу же после финиша на первом месте (но не раньше!).

Petrvictorovich Автор

31.08.2017 12:05Ну, да, да. Начнут с гоночных, потом и до простых смертных дойдут технологии. Думаю — перспективы у 3Д напечатанных двигателей есть, ели, конечно, мы раньше все не перейдём на электромобили.

sHaggY_caT

А при технологии SLM нельзя делать поддержки из другого материала, как это часто делают при FDM печати, что бы просто растворить поддержки?

Petrvictorovich Автор

Думаю нельзя.

Т.е. «растворить» точно нельзя — никакой растворимый (пластиковый\восковой) материал не выдержит температур плавления металла при SLM.

Можно было бы подумать о расплавляемых поддержках, но сочетать в SLМ технологии два материала — проблематично т.к. процесс ведётся в ванне, которая в к концу цикла полностью заполняется порошком — сложно будет сочетать два разных порошка чтобы они не смешивались, а потом разделять их для последующего использования. Есть новые разработки струйно-порошковой печати, там это могло бы получиться, но я думаю — это технология ближе к SLS и порошок там не сплавляется, а спекается и прочность получаемых деталей оставляет желать лучшего.

И ещё.

SLS и SLM технологии тем и хороши, что поддержкой (в привычном понимании) является сам порошок, который обладает достаточной плотностью, чтобы частично напечатанная деталь или её элементы не проваливалась вниз.

В статье же речь именно о температурных искажениях — сила которых в металле весьма высока и удержать деталь от деформаций — действительно может быть большой проблемой.