Одно из важных преимуществ технологии 3D-печати металлами – возможность создать изделие из практически любого сплава. Помимо стандартных металлов существует широкая номенклатура специальных сплавов – уникальных высокотехнологичных материалов, которые производятся под определенные задачи заказчика.

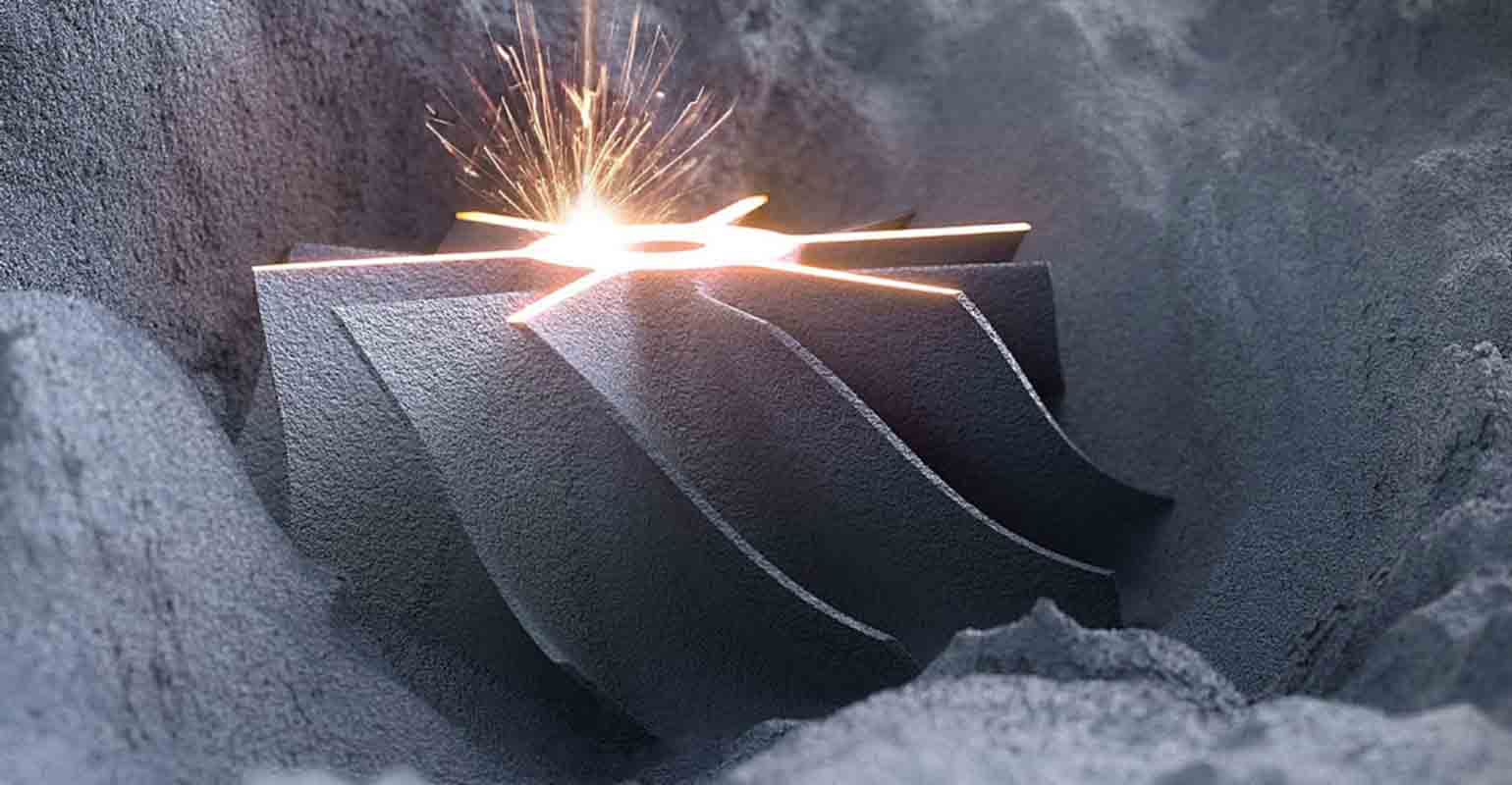

Наиболее прогрессивная и популярная из технологий 3D-печати металлами – селективное лазерное плавление (SLM/DMP). Она заключается в последовательном послойном сплавлении металлических порошков при помощи мощного излучения иттербиевого лазера.

Технология запатентована лидерами 3D-индустрии – компаниями SLM Solutions и 3D Systems. Металлические 3D-принтеры этих производителей, в зависимости от функциональных возможностей и решаемых задач, могут быть задействованы и как производственные машины для серийного изготовления, и как лабораторные установки с гибкими настройками и возможностью быстрой смены материалов для 3D-печати.

Оборудование:

SLM Solutions (SLM-технология): SLM 125, SLM 280, SLM 500, SLM 800;

3D Systems (DMP-технология): ProX DMP 100, ProX DMP 200, ProX DMP 300, ProX DMP 320, DMP 8500.

Основные преимущества 3D-печати металлами:

- высокие показатели плотности: в 1,5 раза выше, чем при литье;

- возможность создания миниатюрных и геометрически сложных объектов и других неповторимых форм в виде закрытых бионических структур;

- широкий выбор металлических сплавов, как стандартных, так и специальных;

- сокращение циклов производства и ускорение выхода готовой продукции.

Сферы применения:

- авиакосмическая индустрия;

- машиностроение;

- автомобилестроение;

- нефтегазовая отрасль;

- электроника;

- медицина;

- пищевая промышленность;

- исследования и экспериментальные работы в конструкторских бюро, научных и учебных центрах.

Виды металлов, применяемых в аддитивном производстве

Современные аддитивные технологии предполагают использование около двадцати протестированных и готовых к эксплуатации материалов, в их числе – инструментальные, нержавеющие, жароупорные сплавы, алюминиевые и титановые сплавы, медицинские кобальт-хром и титан.

Поскольку металлов очень много, и каждый из них обладает определенными свойствами, один металл можно заменить другим исходя из технологических задач. К примеру, если в технологической цепочке необходимо задействовать титановый сплав, то технолог сможет выбрать один из множества титановых сплавов с теми свойствами, которые нужны для производства конкретного изделия.

- Нержавеющие сплавы: 17-4PH, AISI 410, AISI 304L, AISI 316L, AISI 904L

В эту категорию входят сложнолегированные стали с содержанием хрома (не менее 12%). Оксид хрома образует на поверхности металла коррозионностойкую пленку, которая может разрушаться под воздействием механических повреждений или химических сред, но восстанавливается в результате реакции с кислородом. Нержавеющие сплавы применяются при производстве клапанов гидравлических прессов, арматуры крекинг-установок, пружин, сварной аппаратуры, работающей в агрессивных средах, и изделий, используемых при высоких температурах (+550…800°C). - Инструментальные сплавы: 1.2343, 1.2367, 1.2709

Основное предназначение инструментальных сплавов – изготовление различных видов инструментов (режущих, измерительных, штамповых и др.), вкладок в пресс-формы при горячем деформировании конструкционных сталей и цветных сплавов на крупносерийном производстве, пресс-форм для литья под давлением сплавов алюминия, цинка и магния. Эти сплавы содержат как минимум 0,7% углерода и обладают повышенной твердостью, износостойкостью, вязкостью, теплопроводностью и прокаливаемостью. - Никелевые сплавы: Inconel 625, Inconel 718

Никель обладает способностью растворять в себе многие другие металлы, сохраняя при этом пластичность, поэтому существует множество никелевых сплавов. Например, в соединении с хромом они широко применяются в авиационных двигателях, из них изготавливают рабочие и сопловые лопатки, диски ротора турбин, детали камеры сгорания и т.п. Наиболее жаропрочными являются литейные сложнолегированные сплавы на никелевой основе, которые выдерживают температуры до +1100°C в течение сотен и тысяч часов при высоких статических и динамических нагрузках. - Кобальт-хром: CoCr

CoCr представляет собой высококачественный кобальт-хромовый сплав для модельного литья, соответствующий современным техническим требованиям. Благодаря отличным механическим свойствам он хорошо подходит для изготовления корпусов сложной геометрии в электронике, пищевом производстве, авиа-, ракето- и машиностроении, а также кламмерных протезов. - Цветные металлы: CuSn6

CuSn6 – сплав из меди и 6% олова, который обладает высокими теплопроводящими свойствами и коррозионной стойкостью и идеален для создания уникальных систем охлаждения. - Алюминиевые сплавы: AlSi12

Это наиболее дешевые из литейных сплавов. К их преимуществам относятся высокая коррозионная стойкость, жидкотекучесть, электро- и теплопроводность. В промышленности используются, как правило, для изготовления крупногабаритных тонкостенных отливок сложной формы. - Титановые сплавы: Ti6Al4V, Ti6Al7Nb

Ti6Al4V – наиболее распространенный сплав титана с превосходными механическими свойствами. Считается самым прочным и жестким титановым сплавом, отличается особо высокой сложностью обработки. Имеет плотность 4500 кг/м? и прочность на разрыв более 900 МПа. Сплав Ti6Al4V предоставляет неоспоримые преимущества в плане снижения веса изделий в таких отраслях, как аэрокосмическая промышленность, автомобилестроение и судостроение. Эти металлы применяются, в частности, при изготовлении вкладок в пресс-формы, турбинных лопаток, камер сгорания, а также изделий, предназначенных для работы при высоких температурах (до +1100°C).

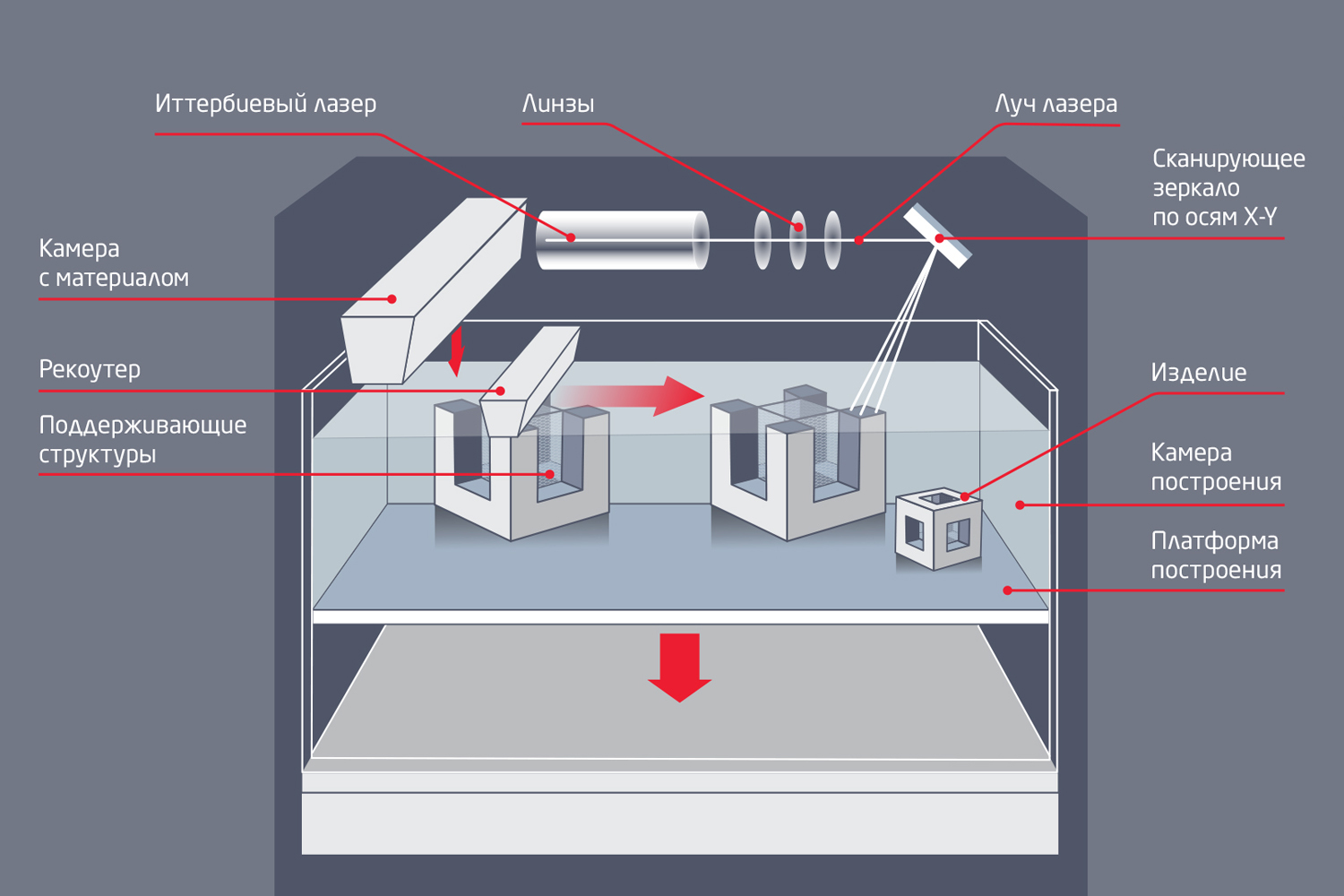

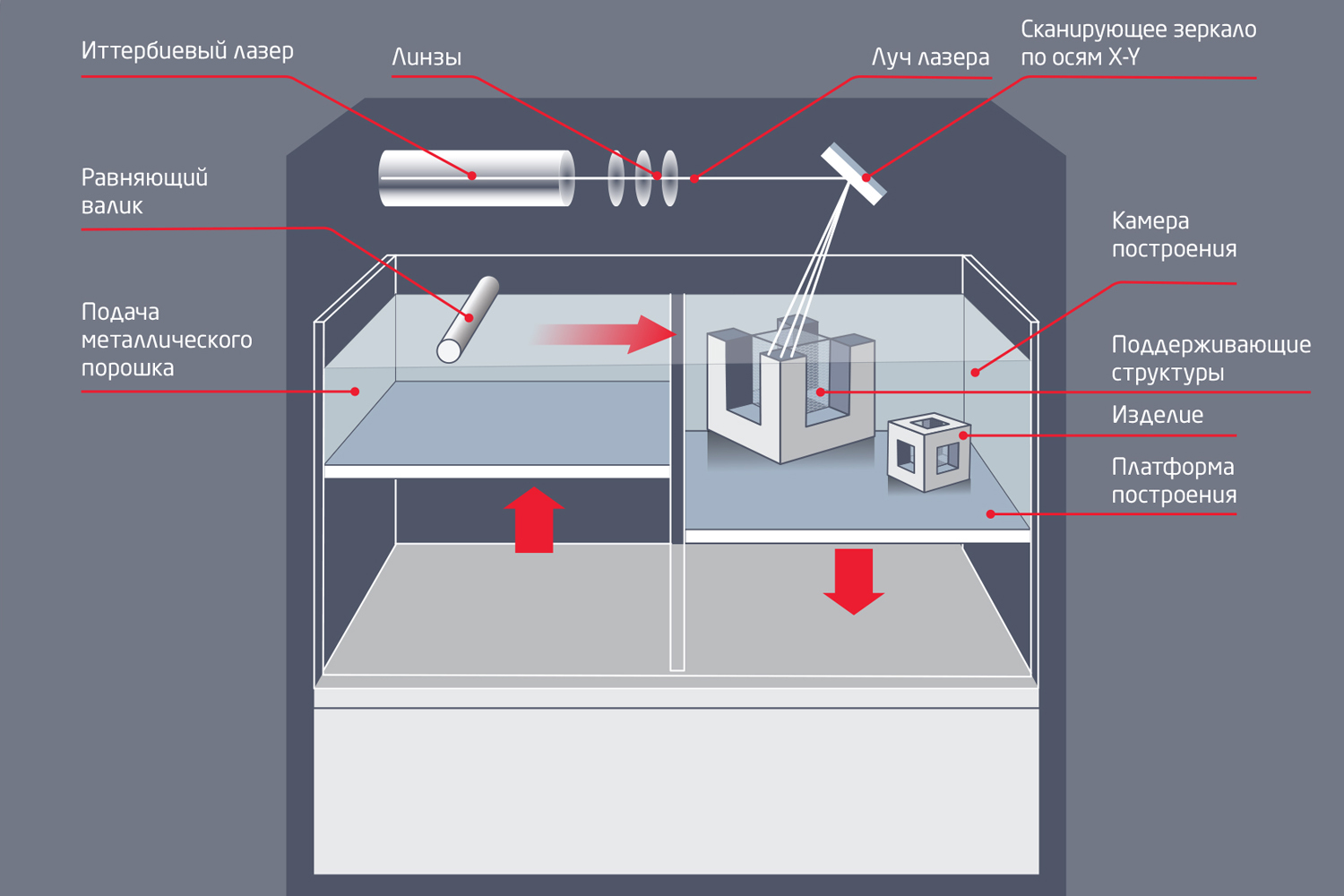

Схемы установки SLM Solutions (вверху) и 3D Systems (внизу)

Особенности металлических порошков

- Металл для аддитивных установок выпускается в виде мелкодисперсных сферических гранул с величиной зерна от 4 до 80 микрон. Этот показатель определяет толщину объекта, который будет выращен в аддитивной установке. При создании порошка задается величина и состав зерна, так как необходимо соблюсти определенное процентное соотношение крупных и мелких зерен. Таким образом определяется текучесть металла, проверяемая с помощью прибора Холла (воронки с калиброванным отверстием). Если у зерна будет слишком мелкая фракция, металл не будет течь через воронку и, соответственно, плохо подаваться на стол построения, а это напрямую влияет на равномерность получаемых слоев и качество выращиваемого изделия.

- У каждой компании, производящей данный тип 3D-принтеров, свои требования к текучести в зависимости от принципа нанесения материала на платформу построения. В аддитивных установках SLM Solutions (технология SLM) металл на рабочий стол подается и сверху, из фидера (камеры с материалом), и переносится рекоутером. В этом случае текучесть очень важна для того, чтобы порошок поступал из фидера в рекоутер и слои наносились должным образом. Компания 3D Systems (технология DMP) использует немного другой принцип действия: емкость c порошком слегка приподнимается, при помощи валика он переносится на стол построения, затем емкость опускается. Благодаря такой конструкции показатели текучести не критичны (см. схемы построения изделий на рисунках).

- Разным металлам требуется разная термообработка, и иногда для этого используются специально подогреваемые платформы. В процессе построения, при плавлении металла, вырабатывается большое количество тепла, которое нужно отводить. Роль радиаторов, отводящих тепло, выполняют поддержки, применяемые при построении изделий. В некоторых случаях сама деталь без поддержек приваривается к рабочему столу, как к радиатору.

- Структура металлических изделий, полученных аддитивным способом, зависит как от технологии построения, так и от настроек оборудования. Ведущие производители добились плотности металла порядка 99,9% от теоретической. Наряду с селективным лазерным плавлением существуют и менее эффективные, уже устаревшие технологии, сходные с методом SLS, которые обеспечивают меньшую плотность.

- Внутренняя структура металла – мелкозернистая. Если в дальнейшем мы собираемся уплотнить деталь, то есть воздействовать на нее физически, надо учитывать, что маленькое зерно сжать гораздо сложнее, чем большое. Но при этом мы очень близко подходим к прокатному металлу – т.е. к металлу, который уже уплотнили. Плотность изделий, напечатанных на 3D-принтере, на 10-15% ниже, чем при прокате, но примерно на 50% выше, чем у литейных металлов.

Вопросы безопасности при работе на металлических 3D-принтерах

Как известно, металлы, попадающие в человеческий организм в микроскопических дозах, полезны. В макродозах они несут опасность для здоровья – получить отравление металлами очень легко, а кроме того, порошки взрывоопасны. При дисперсности порошка от 4 микрон он проникает сквозь поры кожи, органы дыхания, зрения и т.д. В связи с этим при работе на металлических 3D-принтерах необходимо строго соблюдать технику безопасности. Для этого предусмотрена защитная спецодежда – костюм, перчатки и обувь. Аддитивные машины, как правило, комплектуются пылесосом для удаления основного порошка, однако и после его использования некоторая взвесь металлов остается.

Производители стремятся улучшить условия безопасности, и сейчас наблюдается тенденция по созданию на аддитивном производстве так называемых закрытых циклов, т.е. полностью герметичных помещений, за пределы которого порошок не попадает. Оператор работает в специальной одежде, которая затем утилизируется.

Потенциал 3D-печати металлами

Итак, мы выяснили, что современные технологии позволяют получить порошок для 3D-печати металлом с определенными свойствами для решения конкретных производственных задач. А так как распылению можно подвергнуть практически любые металлы, то и номенклатура металлических материалов для 3D-принтеров чрезвычайно обширна.

Достижения металлургии в полной мере реализуются в аддитивном производстве, позволяя использовать уникальные сплавы для изготовления геометрически сложных изделий повышенной точности, плотности и повторяемости. В то же время, внедрение металлических аддитивных установок имеет и сдерживающие факторы, главный из которых – высокая стоимость порошков.

3D-печать металлами обладает серьезным потенциалом для повышения эффективности производства во многих отраслях промышленности и используется все большим числом компаний и исследовательских организаций. Пример для всемирной индустрии показывают такие промышленные лидеры, как General Electric, Airbus, Boeing, Michelin, которые уже перешли от изготовления единичных металлических изделий к серийному аддитивному производству.

Комментарии (25)

k1b0rg

13.03.2019 13:28Еще в статье умолчали про огнеопасность и взрывоопасность металлического порошка. Металлы в виде порошка отлично горят на открытом воздухе и некоторые очень тяжело тушатся. При распылении(например, уронили емкость с порошком) могут даже приводит к объемному взрыву.

iQBTechnologies Автор

13.03.2019 13:45Вы правы, но в статье мы пишем: «В макродозах они [порошки] несут опасность для здоровья – получить отравление металлами очень легко, а кроме того, порошки взрывоопасны». Также на эту тему в нашем блоге есть статья blog.iqb-tech.ru/3d-metal-fabrication-interview.

GiperBober

13.03.2019 14:33+1высокие показатели плотности: в 1,5 раза выше, чем при литье;

А можно вот этот момент поподробнее разъяснить?

iQBTechnologies Автор

13.03.2019 15:22Плотность напечатанной детали составляет более 99% от теоретической. В определенных технологических режимах для ее увеличения не нужно использовать ковку или прокат.

radonit

14.03.2019 09:54Честно говоря первый раз вижу параметр плотности в % от теоретической, обычно это пористость. Да и отличие плотности литых и штампованных деталей в рамках погрешности (для примера хн50вмтюб и вх4л, суть один материал только для литья либо штамповка имеют одинаковую плотность в районе 8000 кг/м3)

third112

13.03.2019 19:53Извините, но не понял для кого эта статья, какая адресация?

Если для профи в 3D печати, то неужели им неизвестна общая инфа, которую можно найти в любом рекламном проспекте? Если для людей совершенно посторонних, вроде меня, кто интересуется возможностями новых технологий, но не настолько, чтобы читать кучу рекламных проспектов, то явно не хватает конкретных наглядных примеров.

Так Вы написали:

Пример для всемирной индустрии показывают такие промышленные лидеры, как General Electric, Airbus, Boeing, Michelin, которые уже перешли от изготовления единичных металлических изделий к серийному аддитивному производству.

А где примеры? Типа:семеренкашестеренка для Boeing 737 max 8, изготовленная по технологии 3D печати, стоит на 17.2% дешевле, чем по традиционным технологиям.

В то же время, внедрение металлических аддитивных установок имеет и сдерживающие факторы, главный из которых – высокая стоимость порошков.

А можно указать примерную стоимость? Какой % от общей стоимости: электричество на лазер, износ принтера на 1 деталь и т.д.?

В прошлый раз я спросил: можно ли отпечатать велосипед? — Мне ответили, что можно, примерно от 800р/см3, но на самые интересные вопросы так и не ответили:

И как быть с подшипниками? Их возможно печатать? И шарики нужной твердости? [...] И мой вопрос про резину. Неужели возможно напечатать камеры?

Еще раз прошу извинить мою настойчивость в желании разобраться в достигнутых возможностях столь интересной технологии. М.б. Вы хотели сделать обычную для СМИ рекламу, но тогда ИМХО Вашей статье не хватает фоток котиков и красивых девушек ;)

С наилучшими пожеланиями!

adictive_max

14.03.2019 06:05шестеренка для Boeing 737 max 8, изготовленная по технологии 3D печати, стоит на 17.2% дешевле, чем по традиционным технологиям.

Тут ещё тоже под вопросом. Всякие «шестеренки для Boeing 737 max 8», «лопатки реактивных турбин» и прочие уникальные детали, производимые по паре тысяч в год в полу-ручном режиме — это тоже такое себе «серийное производство».

radonit

14.03.2019 08:08А где примеры? Типа: семеренка шестеренка для Boeing 737 max 8, изготовленная по технологии 3D печати, стоит на 17.2% дешевле, чем по традиционным технологиям.

Там скорее кронштейны в авиации, всякие форсунки/лопатки в двигателях, т.е. изделия либо крайне сложной конструкции, где множество операций изготовления заменяются одной, либо сложной формы после оптимизации (бионический дизайн) шестеренка, подшипники и прочее делать так неэффективно, долго и дорого

И как быть с подшипниками? Их возможно печатать? И шарики нужной твердости? [...] И мой вопрос про резину. Неужели возможно напечатать камеры?

Подшипники покупая деталь, почти везде, есть отдельные предприятия делающие только подшипники, типа skf. Отпечатать подшипник теоретически можно, но: будут гигантские отклонения от сферические в шарика (что уже ставит крест на затее), термообработку и уровней дорожек отдельно сделать нельзя, у данной технологии гигантская шероховатость итоговый изделий. Т.е подшипник будет изготовлен, будет даже работать, но недолго и с сильными бияниями и закусываниями.

Естественно рти печатать нельзя, всякие камеры, уплотнения прокладки и прочее.

Это просто новая технология позволяющая чуть больше, но имеющая свои плюсы и минусы, как и любая другая технология, это ж не магия.

Ghool

14.03.2019 08:58Спасибо за подробный ответ.

Насколько я вас понял, рама велика, напечатанная на принтере не будет особо отличаться от обычных рам велика, за исключением гладкости?

Соответственно, всяческие втулки там будут вертеться хуже?

А что по поводу оружия — несколько лет назад были большие шумы по поводу выложенных в интернет 3D-моделей винтовок, типа «печатай и стреляй» (только патроны купи).

Реально ли это?

Тогда вроде как решили, что винтовку разорвёт на N-ном выстреле.

Фразу «плотность близка к 99% от теоретической» я понимаю так, что с прочностью металла всё ок, не разорвёт — а шероховатость не помешает?

Или это «теоретическая плотность для 3D-печати», типа «как думали, так и получается»?

Оружие вообще обычно литое или прокатное?

radonit

14.03.2019 09:42Насколько я вас понял, рама велика, напечатанная на принтере не будет особо отличаться от обычных рам велика, за исключением гладкости?

Ну не совсем так, сейчас, вне зависимости от применяемой материала, рама это набор труб, что не совсем оптимально по массе, при использовании 3d печати можно вырастить любую форму, поэтому после оптимизации форма будет ажурной, что при прочих равных приведёт к снижению веса (в сети где то есть фото отпечатано рамы мотоцикла)

Соответственно, всяческие втулки там будут вертеться хуже?

Нет, места втулок выращивают с пропусками и дообрабатываются стандартными технологиями

А что по поводу оружия — несколько лет назад были большие шумы по поводу выложенных в интернет 3D-моделей винтовок, типа «печатай и стреляй» (только патроны купи).

Реально ли это?

А почему нет? Вполне, более того его сделали и стреляли, причём делали из пластика. Но тут надо понимать несколько вещей: стреляли дробью, т.е. Оружие гладкоствольное, типа «пугач», используя простую водопровода трубу можно сделать то же, кроме того через несколько выстрелов оружие разрушится. Аналога нарезанного сделать не получится, ствол с насечкой не сделать на 3д принтере, остальные части, затвор, боёк, спусковой крючок возможно, а вот ствол нет, так что и смысла особого нет.

Фразу «плотность близка к 99% от теоретической» я понимаю так, что с прочностью металла всё ок, не разорвёт — а шероховатость не помешает?

Проблема в точности изготовления, если про гладкоствольное проблем нет, с нарезать проблема точность и шероховатость, плюс 3д принтеры не любят круглых и сферические элементов, они искажает при печати, так что ствол в любом случае сделать не получится, нужно будет сверлить, а если так то смысл заморачиваться с печатью, проще пруток взять, дешевле.

Оружие вообще обычно литое или прокатное?

Я не оружейник, но с большой долей вероятности заготовка-поковка, точно не литьё. Проблема даже не с плотностью/прочностью а с трещинообразованием и разрушением, при покупке образуется множество дислокации что препятствует трещинообразованию, у литья много брака, пор и прочего, поэтому стволы, тонкостенные литьё не делают. Но опять же я не оружейник и это не точно.

Ghool

14.03.2019 10:03Спасибо за подробный ответ.

Так если оружие делать — через несколько выстрелов разрушится?

Или это только про пластик?

iQBTechnologies Автор

14.03.2019 12:02Извините, но не понял для кого эта статья, какая адресация?

Статья ориентирована на инженеров и менеджеров, которые не просто интересуются 3D-технологиями, но оценивают, насколько реально внедрение на их предприятиях, пусть даже в долгосрочной перспективе.

А где примеры?

habr.com/ru/company/iqb_technologies/blog/440896

В этой нашей статье, среди прочего, приводится пример оптимизации смесителя жидкости с газом с помощью SLM-технологии. Изделие, которое раньше собиралось из 12 элементов, печатается как одно цельнометаллическое; вес уменьшился с 1,3 кг до 50 г; в два раза сократилось время производства; финансовые затраты на производство уменьшились на 73%. При этом надо понимать, что сразу экономический эффект вы не получите, но это отдельная тема.

В нашем блоге blog.iqb-tech.ru — более 200 статей о 3D-технологиях, в том числе реальных историй внедрения. Мы рекомендуем Вам ознакомиться с этими материалами или следить за нашими новыми публикациями на Хабре.

Неужели возможно напечатать камеры?

Здесь скорее речь о поиске новых технологий. Michelin активно разрабатывает технологию 3D Visionary Concept, где шина и диск будут в одном корпусе, и можно менять рисунок протектора в зависимости от погоды. Кстати, они же печатают на металлических 3D-принтерах вставку в пресс-форму для разделителя ламелей, что позволяет сократить износ покрышки. Эти принтеры работают круглосуточно.

rPman

14.03.2019 21:51Все кроме подшипников и наверное редуктора (надо изучать необходимые допуски) можно напечатать, даже цепи, причем их прямо в собранном виде.

Но в любом не ВЕСЬ велосипед, а по частям, так как зачастую каждая деталь требует последующей постобработки, как минимум снять с подложки и удалить порошок из внутренних полостей. Резиновые колеса вообще требуют другой техпроцесс, с другой стороны при достаточном уровне сумасшествия и некоторой модернизации принтера можно печатать резиновые шины прямо на колесо…

Кстати, в случае с 3D-печатью, можно шины сделать из металла с заранее спроектированной и просчитанной внутренней регулярной структурой, не будут требовать воздух и возможно будут более прочными и долговечными. Например для марсо/луно-ходов вон собирают из металлических пластин.

Greendq

14.03.2019 19:40А расскажите, как делают сам металлический порошок, что его частички являются сферическими?

rPman

14.03.2019 22:02Первый попавшийся патент на это говорит о последовательной смене химического состава, термо и механической обработки (перемешивание).

Есть еще распыление расплава и т.п.

iQBTechnologies Автор

15.03.2019 10:52Есть несколько технологий изготовления сферического порошка. Основным способом является атомизация, а именно: ультразвуковой ударнокинетический метод

макрокапельной атомизации и микрокапельной диспергации металлов и ультразвуковой капельноволновой метод ультразвуковой атомизации металлов. Процесс происходит в атомайзере, где металл распыляется в специальной камере.

Greendq

15.03.2019 11:05Вообще-то патент или вики прочитать может любой (и я в том числе). Было бы интересно именно статью почитать с пояснениями и картинками. :)

SovietTwins

А где можно найти данные по предел текучести и ударной вязкости? И как решается проблема с напряжениями при неравномерном отводе тепла?

iQBTechnologies Автор

Данные по механическим характеристикам можно найти у производителей порошков.

Проблема снятия внутренних напряжений решается проведением термической обработки.

В зависимости от материала это обычно среднетемпературный отпуск или нормализация.

SovietTwins

Вы тоже меня правильно поймите. Характеристики материала — это вообще не проблема. А именно изделия каковы? Например печатаем брусок из того-же 6al4v и испытываем его. Как образец. Как оно по прочности?

iQBTechnologies Автор

К примеру, возьмем Ti6Al4V ELI марки 23: предел прочности изделия — 1280 МПа / 965 после теромообработки / 1010 после ГИП; предел текучести — 1135 / 880 / 895 Мпа.

radonit

Это индивидуально, боле того разные режимы работы установки, разные порошки и прочее сильно на это влияют, так что нужен подбор параметров работы и множество образцов для испытаний и выбора итогового режима печати.

Проблема с напряжения и и (что более важно) деформации при Неравномерное отвода решается либо экспериментальных либо расчёты способом (Ansys additive suite, модуль расчёта в Siemens nx и прочее)

А и ещё одно изделие получается существенно анизотропным, что так же является сложностью