То есть если нужно тянуть длинный товарняк, используется не более мощный и тяжёлый локомотив, а подцепляются вторая, третья или даже четвёртая секции.

В итоге производство локомотивов из растущего вертикально скачками благодаря НИИ превратилось в эволюционирующее постепенно, выигрывающее несколько процентов то тут, то там. И главные выигрыши сейчас — в экономике, то есть себестоимости и скорости серийного производства.

Давайте покажу завод «Уральские локомотивы» — но не ту часть, где прекрасные Ласточки, а ту, где самый хардкор.

Вот так производство выглядит изнутри. Справа и слева — обрабатывающие центры, сверху — краны, на которых можно перемещать детали дальше.

Производство, мы идём в правую часть. Гламурная левая — для «Ласточек». Справа преимущественно сталь, слева преимущественно алюминий, и материалы стараются не пересекать.

Почему понадобились локомотивы вообще

Так исторически сложилось, что у нас с вами очень большая страна. В качестве кандидатов на логистические пути ещё при царе рассматривались дирижабельные трассы, железная дорога и речные пароходы. Уже тогда железная дорога эффективно обошла речной транспорт, а дирижабли что-то не взлетели. В итоге к концу СССР мы имеем одну из самых крупных в мире железнодорожных систем, от которой очень сильно зависит почти всё в стране.

Дальше с 1993 года по 2003 год парк тяги почти не обновлялся и быстро устаревал и амортизировался. К началу двухтысячных стало понятно, что объём перевозки грузов будет снова расти. Понадобилось много новых тепловозов и электровозов. Электровозы были нужны больше, поскольку их системный экономический КПД был выше. При этом у нас на тот момент было два стандарта электрификации — на переменном и постоянном токе. Постоянный достался нам ещё от царя (но в прод вошёл в СССР), а переменный — более современный стандарт. На переменном токе контактная сеть 25 кВ, а ток небольшой очень. На постоянном всё наоборот – 3 кВ, но при этом токи очень большие, поэтому частые пережоги проводов. Но, очевидно, перекладывать старую электрификацию — почти космическая программа.

Первые электрифицированные участки начали появляться примерно в 1926 году. Была электричка под Баку, там электрификация была 1,2 кВ. Переменный ток появился в середине 50-х. Первые электровозы купили во Франции. Появился Н60 (ВЛ60) на ртутных выпрямителях. Из-за паров ртути было много проблем со здоровьем машинистов — это, в частности, к вопросу безопасности и эргономики рабочего места. Потом уже появились более современные выпрямители — ВЛ60К с «К» в конце, потому что кремниевые.

В СССР электровозы переменного тока делал Новочеркасский электровозостроительный завод, а для постоянного тока — Тбилисский завод. На 2003 год Новочеркасск был жив, а Тбилисский завод, скорее, нет. То есть они брали разовые заказы, выпускали локомотивы старых серий и вообще не входили в состав нашей страны.

В 2003 году понадобился новый завод, и его основали под Екатеринбургом, в Верхней Пышме. Напомню, Екатеринбург — это город-завод, куда в ВОВ эвакуировали очень много тяжелого производства из Москвы. Почти полный цикл производства материалов и компонентов рядом был — ну, если не считать таких штук типа электродвигателя или его прошивки, которые довольно тяжело отлить на оборудовании времён ВОВ. Позже «Группа Синара» и «Сименс» заключат союз, и у нас будет локализовано производство наиболее наукоёмких частей для разных поездов. Так старый завод сварных машиностроительных конструкций стал «Уральскими локомотивами».

Модификация ВЛ11

Первые заказы были на модификацию 30 старых добрых рабочих лошадок ВЛ11. В первую очередь туда были нужны новые микропроцессорные системы управления, плюс раз уж всё разбирали — несколько пропатчили кабину, чтобы она была комфортнее и соответствовала новым нормам труда. Тогда в 1998 году впервые для России и стран СНГ возникли нормы безопасности для сертификации подвижного состава. Кто-то понял, что замерзающий скрюченный машинист не в полной мере может сосредоточиться на работе, и появились требования по микроклимату и основным эргономическим параметрам рабочего места. В смысле, не то, чтобы всё было так плохо, но стало удобнее, просторнее, и локомотивы стали испытывать для диапазона температур +50 и -50 не только в плане «узлы не отказывают».

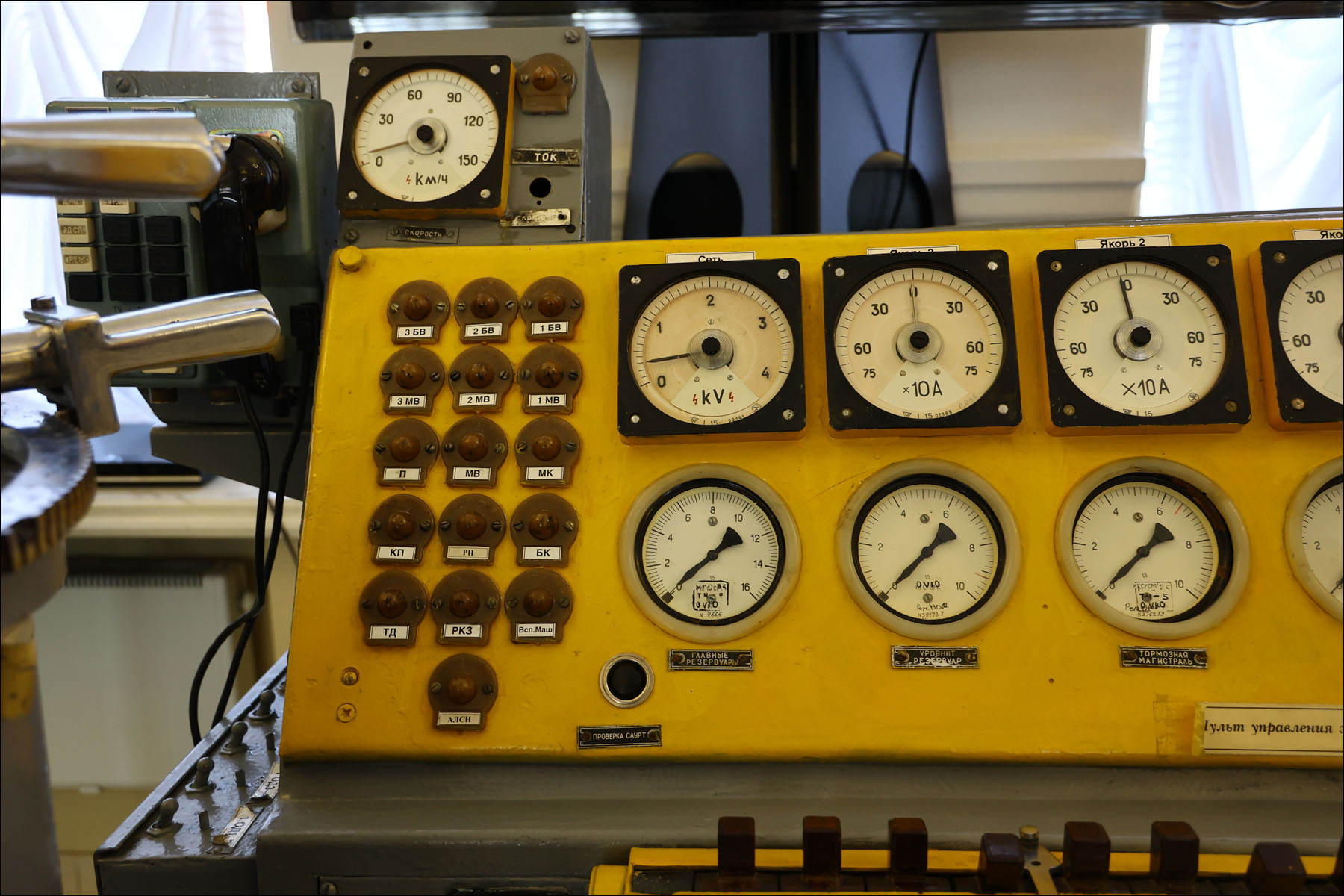

Фрагмент кабины ВЛ11 из музея железных дорог Екатеринбурга

Более современная кабина 2ЭС6

Гораздо важнее, что стояла задача набраться опыта модернизации ВЛ11 и разработать электровоз переходного периода. Стратегия РЖД подразумевала, что сначала будет выпущена некая времянка, которая закроет острую потребность в тяге, а потом уже придут перфекционисты и сделают нормальный электровоз. Поскольку в развитии РЖД работают здравые люди, и у них есть огромный НИИ для оценки долговременных параметров, уже тогда подозревали, что времянка будет постоянной, и поэтому хотели собрать все шишки как можно раньше на ВЛ.

Самое важное — локомотивы переходного периода всё ещё были с коллекторными тяговыми двигателями (следующее поколение поменяет движки), но уже с интегрированной микропроцессорной системой управления.

Локомотивы переходного периода 2ЭС6

На локомотив накатили все мелкие патчи, которые копились примерно последние полвека.

Увеличили комфорт локомотивной бригады.

Выросла сила и мощность — в первую очередь сила тяги. В локомотиве вообще главное не мощность, а его способность что-то за собой тащить (где что-то — это грузовые вагоны).

Появилась система самодиагностики и вообще куча микросхем площадью менее 1 квадратного метра. Это же изменило парадигму управления. Если раньше электровоз в плане устранения неисправностей в пути был похож на беготню с перемычками, которыми надо было отсекать участки цепей, то теперь он стал программно-управляемым, то есть машинист мог сделать всё с пульта.

Сейчас в производстве трёхсекционная «Синара» (2ЭС6). Одну секцию на практике никто не эксплуатирует, потому что для разворота нужен круг, а у нас в стандарте почти везде тупики, то есть нужно иметь кабину спереди и кабину сзади. Сцепка из двух секций даёт нужную силу тяги и возможность ездить в обе стороны. Если нужно больше тяги — в середину ставят третью бустерную секцию. Она принципиально такая же, как две другие, просто без кабины. Например, такие сцепки используются на Кузбассе для перевозки угля — для поездов до 12 тысяч тонн. Как правило, бустерную секцию из сцепки не вынимают, а просто эксплуатируют всё это вместе как один объект. Для самых тяжёлых участков используется две бустерные секции внутри, получается «квадрат» — четырёхсекционный электровоз.

И ещё из очень важного — к этому моменту уже улучшились материалы, и можно было переделать много узлов под новый сопромат. Появились новые стали, которые могли держать гораздо большую нагрузку большее время. А это дало возможность улучшить почти всё: и обычное поведение, и поведение в кривых, и во время набора и сброса тяги, и реакцию на удары от неровностей путей. Самое важное — усталостная прочность стали, по ней в сфере закладывается двойной запас.

Тележка для 2ЭС6

Ну и кое-что поменялось в самой архитектуре узлов. Если на Свердловской железной дороге у ВЛ11 бандаж надо менять на колесе и на колесной паре каждые 350 тысяч километров, то на 2ЭС6 надо менять его каждые 500 тысяч километров. Хотя бандаж там стоит тот же самый — но из-за особенностей устройства лучше вписывается в кривые. Те же листовые рессоры заменены на более сложные, двигающиеся не только вверх-вниз, но и по горизонтали.

2ЭС6 выпущено 1155 штук, и они вполне нормально эксплуатируются на железных дорогах по всей стране.

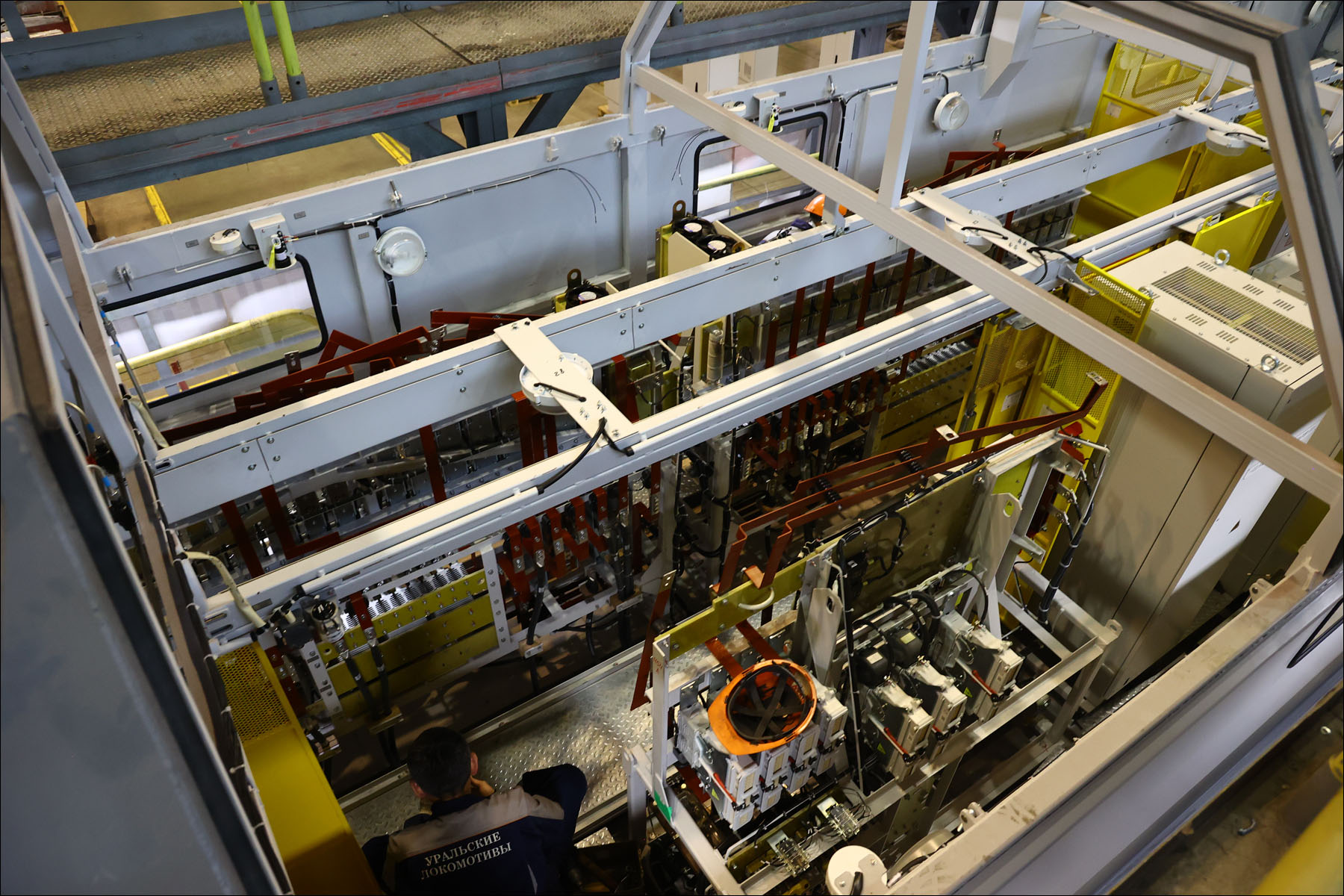

Вот так трёхсекционка выглядит сверху:

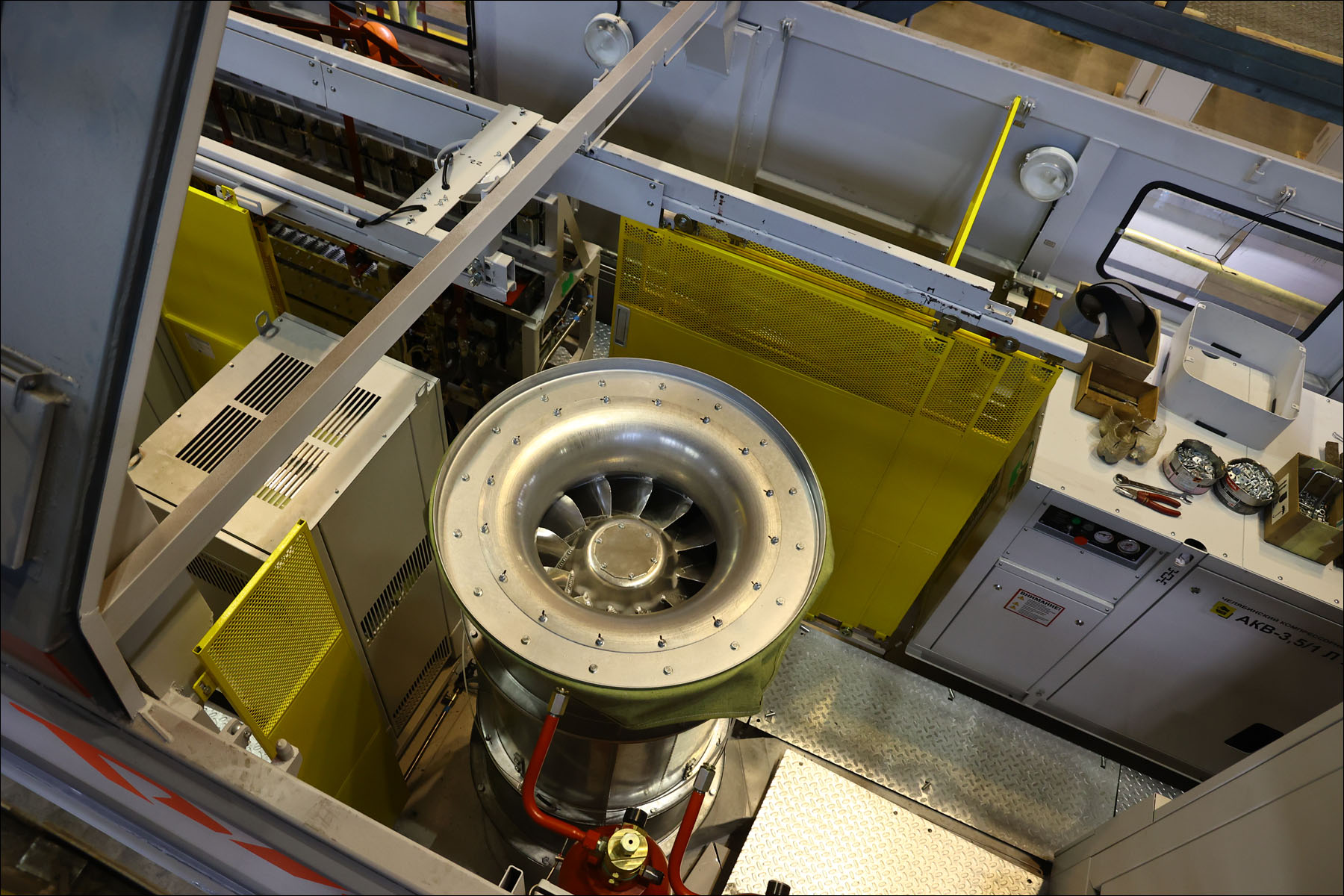

А это охлаждение:

Вот таблички ждут своего часа:

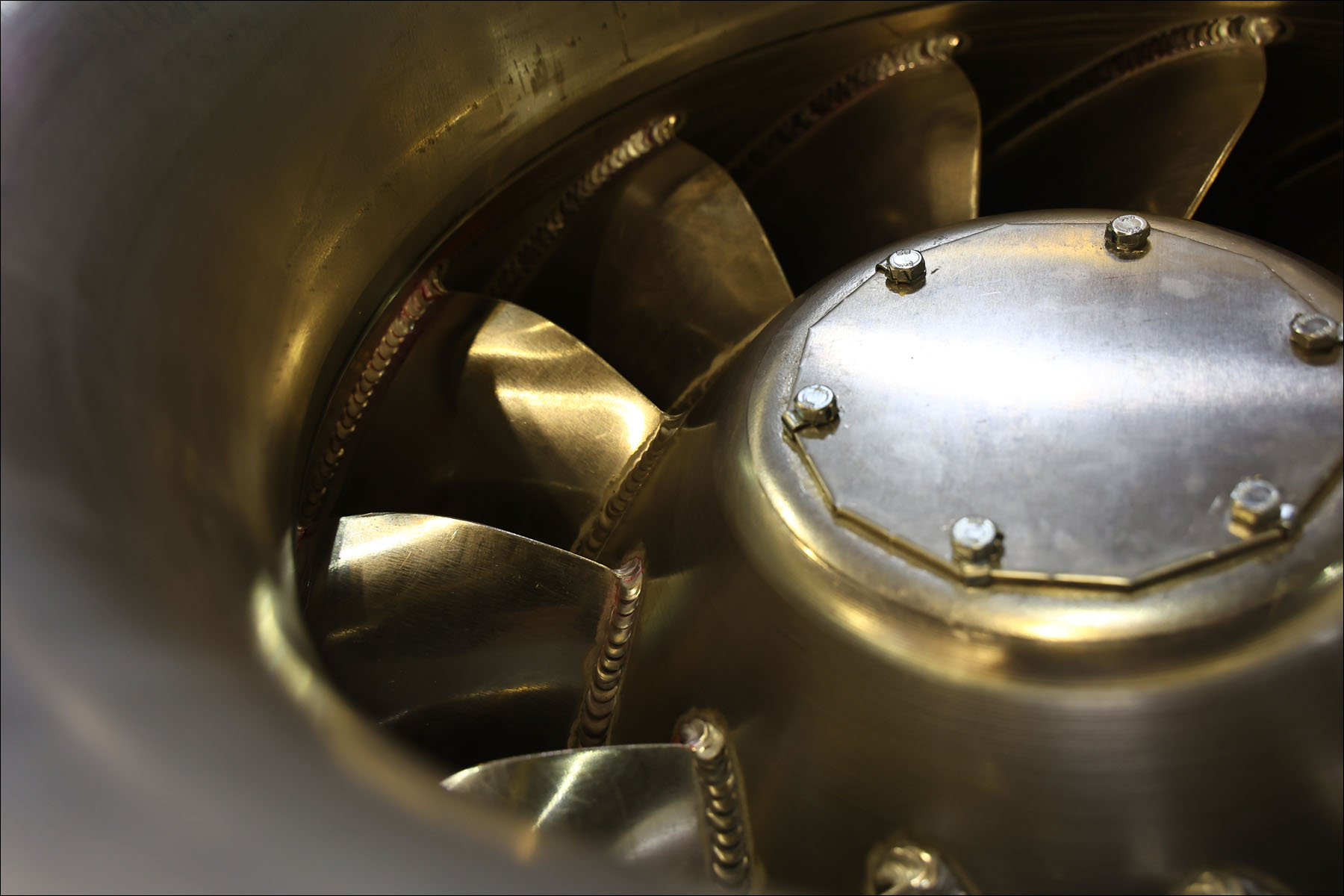

Конечно, я не удержался и заглянул в вентилятор:

Сварка аккуратная, потому что её делает робот. Красноватые метки — это приходил контроль качества и нанёс свой раствор.

А вот портрет робота-сварщика:

Рядом с ним работают и обычные мужики:

2ЭС10 «Гранит»

Следующее поколение — 2ЭС7 и 2ЭС10. 2 — это две секции (может быть и больше), ЭС — электровоз секционный, 6, 7 и 10 — тип. Художественное название получили тип 6 двухсекционный электрический – «Синара», и тип 10 двухсекционный электрический — «Гранит».

«Гранит» получился очень крутым на тот момент. Потому что он упёрся уже не в конструкционные особенности и недостаток технологий, а в те самые физические пределы по рельсам и ширине колеи.

Музейный экспонат: чем может кончиться излишняя нагрузка на головку рельса

В итоге как раз «Гранит» максимально соответствует задаче «перевозить максимум грузов минимумом единиц тяги». Плюс его можно было производить много, очень много — сейчас завод готов делать до 320 секций в год, то есть если делать только двухсекционки — 160 локомотивов в год. На конец весны произведён 171 «Гранит» и 12 2ЭС7.

К сожалению, для гордости патриотов это некоторый удар: главная наукоёмкая часть разработки как ЭС10, так и ЭС7 — это асинхронные приводы, которые привнёс «Сименс». Правда, собираются они сейчас уже в России в Санкт-Петербурге.

Асинхронные приводы дали более плавное регулирование тяги, чем приводы с независимым возбуждением (а они регулировались плавнее приводов первых поколений). Микропроцессорное регулирование дало возможность лучше работать с тягой — и это тоже сыграло на основную задачу. Там, где двухсекционный ВЛ11 везёт в номинале 4 тысячи тонн, новый может взять 5,5 тысяч тонн (у электровоза с приводом независимого возбуждения тяговых двигателей сила тяги лучше там реализуется, чем у обычного электровоза примерно на 12-14%, а у асинхронного выигрыш ещё до 12%). Разместить в тележке коллекторные движки больше чем 800-850 кВт не получается из-за текущих изоляционных материалов. На 2ЭС6 двигатель уже был мощностью 810 кВт, и дальнейшее развитие лежало уже только через асинхронный привод. 2ЭС6 — 5,5 тонн масс движка на 810 кВт, 2ЭС10 — примерно 4 тонны на 1050 кВт.

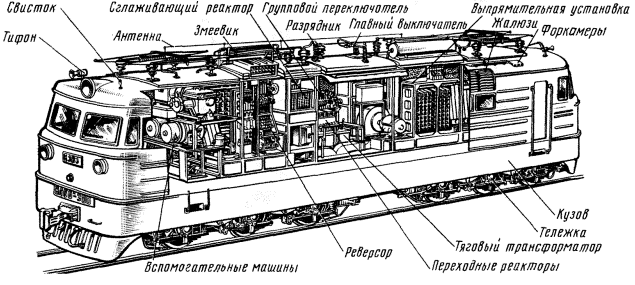

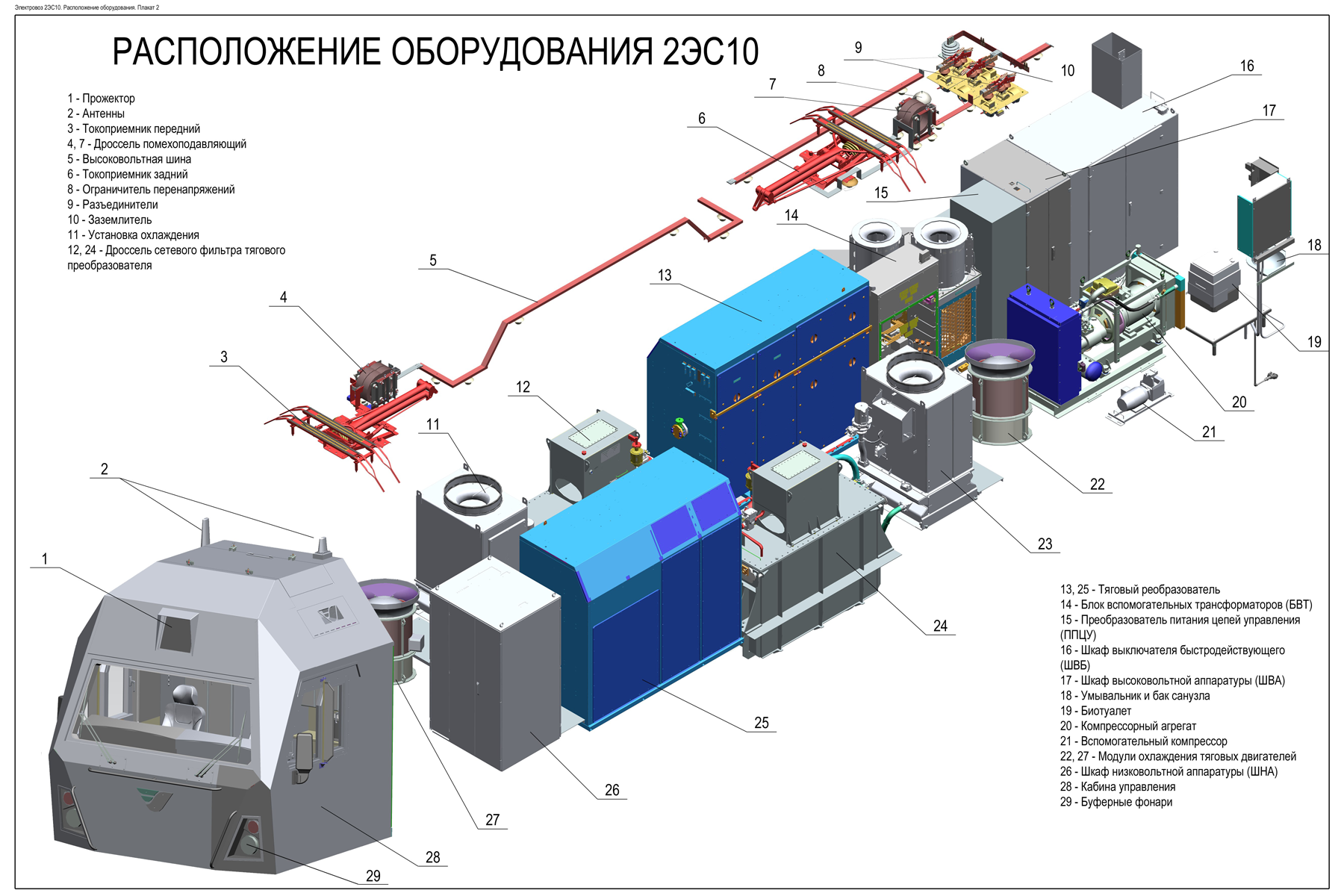

Схема расположения оборудования в 2ЭС10, изображение предоставлено пресс-службой «Уральских локомотивов»

Электродвигатель «Ласточки», просто оцените размер

Конечно, можно пойти и по другому пути — маневрировать количеством секций (сейчас дополнительные подцепляют на подъёмах) или же модернизировать сам путь, либо расширяя колею, либо меняя стали головки рельса. Но это, как вы понимаете, скорее, из области фантастики.

Ещё по мере прогресса электровозов менялось торможение — рекуперация, более точное управление. Это влияет на техническую скорость: пневматическое торможение вообще-то не даёт такую фичу как «сбросить скорость на 5 км/ч». Практика была такая: идёте вы на 80 километров в час, применяете торможение и через 7-8 минут едете уже 40. А вот задачи уровня «ехать с точно заданной скоростью через N минут» или «удерживать фиксированную скорость на спуске» решались очень примерно. Точное их решение даёт возможность выбирать оптимальные варианты движения — то есть экономить энергию.

Поменялось охлаждение. Более мощные машины потребовали индивидуальных вентиляторов на каждую тележку. В следующем поколении и на каждый двигатель вентилятор будет свой.

У коллекторных электровозов (2ЭС6) интервал между техобслуживаниями не очень большой, а у асинхронных в силу другой архитектуры обслуживание не через сутки происходит, а через 96-120 часов.

Ещё немного про завод

Вот примерно так выглядит сборка деталей локомотивов:

Отдельный центр обработки:

Завод создавался не по «советской» схеме полного цикла, а по европейской (или по довоенной московской), когда, например, то же литьё делается там, где с ним уже работают. То есть приезжает довольно много деталей высокой степени готовности. То, что критично для изделия, — изготавливается на месте, остальное дособирается. То есть если на ТВЗ оказалось проще собирать мебель для вагонов внутри комплекса, то тут те же электрошкафы приезжают готовыми.

Преобразователи собственных нужд для 2ЭС6

Из последних приобретений завода — новая покрасочная линия для крупных элементов. Вообще, окраска тут совершенно особенная, потому что наносится два слоя грунта и поронаполнитель, а только потом основной слой. До окраски элемент обрабатывается в дробеструйной камере. В комплексе 2 камеры для мелких деталей, 3 камеры для крупных узлов (рам тележек), моечная камера. До секции стоит дробеметная установка и дробеструйка, после — сушильная камера.

Если на всём заводе элементы и материалы двигаются кранами или перевозятся на погрузчиках, то в покрасочной линии есть своя транспортная система — элемент один раз подвешивается и едет до последнего. В старых камерах надо было двигать всё вручную.

Вот ручная окраска сложных участков. Краски используются водорастворимые.

Контроль качества

Качество контролируется по IRIS (ISO/TS 22163). Как обычно — входной контроль поставок, сквозной контроль (каждый следующий обрабатывающий центр — внутренний заказчик с требованиями по приёмке) и приёмочные испытания. Внутренний контроль автоматизируется, где можно — например, геометрия колёсных пар замеряется роботом с лазером (Calipri). На электрической пусконаладке стоит «Адаптроник» NT 850. Её мы в это посещение лично не видели, но вот цитата из описания: «В программу системы вносятся все электрические схемы, на основании которых подключенный к вагону NT 850, проводит проверку каждой схемы, каждого соединения во всех узлах вагона».

Всё то, что можно контролировать неразрушающими методами (магнитопорошковый для поиска дефектов поверхностей, ультразвуковой для поиска дефектов внутри, вихретоковой для поиска дефектов структуры металла + рентген + капиллярный метод) — контролируется ими. Часть продукции выборочно контролируется разрушающими методами — то есть выбирается случайная деталь, случайный кусок материала или другой элемент из потока и относится посмотреть прочность на растяжение, на химические анализы, макрошлифование сварных швов и так далее.

Вот лежат оси, ждут контроля качества. Это оси электровоза, их очень легко отличить от осей «Ласточек»

Оси «Ласточек». Все оси проверяют на комплексе «ГЕОМЕТРИКС-О» — робот берёт ось, качает ей, крутит — и на основе нагрузок на разные датчики ищет геометрические дефекты.

Куда двигаться дальше

К концу года должен появиться новый электровоз 2ЭС6А с асинхронным приводом. Причём отечественного производства. И это базовая платформа для целой линейки машин.

Конечно, завод идёт по пути локализации. И пандемия, и вообще последние экономические события заставляют где-то просто экономически стимулировать отечественных производителей, где-то учить и помогать поставить какие-то процессы — но те, кто способен конкурировать с европейскими поставщиками, подключаются к программе поставок. И, конечно, системно выгодно, чтобы таких было больше.

Гораздо больше сосредоточено не в изменении изделия, а на производстве. За последние годы сильно снизилась себестоимость проектирования, например. Если раньше конструкторский коллектив состоял из нескольких тысяч человек, которые упирались по производительности в бутылочное горлышко бумажного чертежа и калькулятора, то сейчас ту же работу могут делать 120 человек, имеющих нормальный софт. Примерно похожий процесс произошёл с технологами, которые могут сразу же проектировать ТЗ для обрабатывающих центров и выгружать на станки параметры. Для примера на Новочеркасском заводе во времена его расцвета работало около 14 тысяч человек, и выпускал он тот же порядок электровозов по количеству в год. На «Уральских локомотивах» же работает 3917 человек (на апрель 2021). То же примерно количество локомотивов плюс «Ласточки» (всего выпущено 1338 электровозов на начало июня и 193 «Ласточки», там в том числе пятивагонные, семивагонные и десятивагонные). Да, понятно, что это другие инвестиции в оборудование и автоматизацию, но итоговый выигрыш всё равно ощутимый.

Ergistael

Почему такая огромная цена на локомотивы? Монополизм? Что там ТАКОГО сложного? (Цена металла - проценты от цены изделия.)

Специалистов сократили - нашли ли они себя? Увеличилось ли количество локомотивных заводов? Или в такой системе это не нужно?

amartology

Ergistael

Разница в цене на два порядка, мне ее трудно объяснить сложностью электроники. Что сложного в машине, едущей тупо по рельсам? Вот в Тесле - анализ дорожной обстановки, риски законодательства и спроса...

Javian

Эта машина должна ездить 50+ лет без капремонта.

Ergistael

Это не так. Там по регламентам огромное количество плановых ремонтов и обслуживания, включая средний и капитальный ремонт. Срок службы 40 лет (не менее), это минимум 2 капремонта.

Javian

Обслуживание там специфическое. В подобных дорогих машинах, например, проводится хроматографическое исследование состава масла чтобы во время заменить изношенные узлы до того как их износ приведет к износу других узлов.

Для современных авто это как фантастика — выплатил кредит и выбросил авто т.к. изношенно уже все.

aPiks

И что такого изнашивается в современном авто, что его надо выкидывать через 3-5 лет? Просто я вижу толпы людей, ноющих, что автомобили стали одноразовыми и раньше было лучше. Да, конструкция двигателей и электроники усложнилась, так что теперь нельзя автомобиль починить с помощью ключа, молотка и отвертки, как раньше, но долговечность материалов от этого вряд ли меняется. Косвенное подтверждение этому — куча дизельных и гибридных Рено, Пежо, Вольво и фотльвагенов последних 3-5 лет, которые в Юбере, такси и тд. намотали по 250 — 300 тыс км и ездят себе дальше с родным двигателем, коробкой и тд.

DMGarikk

все тоже самое что и раньше. а вот цены на запчасти стали выше, многие узлы стали неремонтопригодны и запчасти на их внутренности не продаются. и автосервисы перестали делать сложные ремонты, даже блин за деньги.

вот у моего нынешнего авто (ему 21 год) капремонт двигателя стоит 130тыр, а стоимость всего автомобиля на рынке — 250тыр… если вспомнить что помимо двигателя там есть АКПП и подвеска, дешевле купить новый автомобиль

помню когда я его только купил (9 лет назад), я заехал на сервис и поменял все шланги-прокладки-резинки-ремни-грм и т.п… ценник вышел в 120тыр… и это я ещё не делал двигатель подвеску и коробку

и это при том что запчасти на моё авто в среднем дешевле многих современных иномарок

резюмируя, если покупать авто в кредит, то нет смысла вообще упарываться его ремонтом, после выплаты кредита за 3-5 лет, его проще продать и купить новый, чем морочится с ремонтом и криворукими автосервисами.

aPiks

Как по мне, при пробеге в 20 тыс в год, ближайшие 10 лет владелец будет ездить только на плановые ТО и по мелочи что-то сделать. После 200 тыс начнутся проблемы с КПП и естественным износом запчастей. Но так было всегда. И пусть владельцы Тойоты говорят, что там двигатели миллионники, но по факту к миллиону там остаётся родной только сам блок, и то не всегда, и кузов. Всё.

Если вы страдаете от стоимости запчастей, то это актуально только для России и других стран с дешевым человеческим трудом. В ЕС дешевле купить деталь в сборе в два раза дороже, чем платить сервису за ремонт старой. Простой пример. Деталька в сборе стоит 30 евро за штуку и поставить её стоит 50 евро, ремкомплект стоит 7 евро, но работы намного больше, так что вы заплатите 7 евро за ремкомплект и 100 евро за работу. В любой стране с дорогим рабочим трудом, чаще всего купить что-то новое оказывается на порядок дешевле ремонта старого. Тот-же холодильник новым стоит 350 евро, а поставить новый компрессор в старый стоит 250, при том, что сам компрессор + газ для заправки стоят 180. Ну и тут как бы имеет смысл приобрести новый, чем ремонтировать 7-8 летний холодильник, который непонятно сколько еще протянет.

QwertyOFF

У меня на 75 тысяч пробега и 2.5 годах жизни автомобиль скушал катализатор, полностью приведя в негодность двигатель. Стоимость ремонта 30-50% от цены нового авто (в зависимости от комплектации, но с одинаковым двигателем). Что сделал производитель? Правильно, в новых точно таких же автомобилях уменьшил срок гарантии на катализатор со 150 до 100 тысяч километров. Готов ли я оставить себе эту машину после окончания гарантии? Нет. До этого был ВАГ со смехотворной гарантией два года, по истечении которых и с относительно небольшим пробегом я начал менять детали подвески.

Ваше заявление про дешевый ремкомплект — дорогую установку сильно утрированно. Потому что заменяемые детали становятся все «крупнее». Как в моем случае, замена двигателя эта норма, или дешевле было бы расточить чугунные цилиндры?

Даже не знаю, какой авто нужно купить, чтобы 200 тысяч пробега делать на нем только регламентные ТО. Вероятно еще есть что-то живучее дизельное, но в стране дешевого человеческого труда дизельный авто себе могут позволить немногие.

Kelsink

Укрупнять узлы выгодно для производителя. Дешевле сборка (меньше операций), проще логистика. Дешевле ремонтировать во время «гарантийного» периода, ну и надежность такого ремонта выше. Узел то заводской — уже не так важно кто его ставил.

Про дорогую установку — ни разу не утрировано. Я остро прочувствовал это на себе, переехав в штаты. Более менее нормальный специалист, способный диагностировать сложную проблему тут хочет получать сильно больше 50 долларов в час. Это касается ремонта всего. От телефонов до машин.

QwertyOFF

Конечно производителю выгодно, но на русском рынке машина получается одноразовой, потому что стоимость деталей значительно выше стоимости установки «ремкомплекта», если бы он существовал. Вот и получается что через 3-5 лет или 100-150 тысяч пробега от машины надо избавляться, потому что приходится менять рулевую рейку вместо ее втулок, выкидывать двигатель вместо капиталки и покупать новое двухдисковое сцепление по цене отпуска в Турции.

Возможно в штатах ситуация выглядит иначе из-за разного соотношения зарплата/цена авто/цена запчастей/цена работ. У нас большинство продающихся авто позиционируются как «для стран третьего мира», автопроизводители могли бы учесть эту особенность при разработке своих повозок, чтобы люди наконец-то перестали насиловать пассат б3 и прочие тридцатипятилетние машины. К сожалению производителям это не нужно, «средний класс» и так купит новый солярис раз в пять лет.

Kelsink

Средний класс и солярис. Хех. Это очень бюджетная машина. Сколько бы она не стоила сейчас в России.

Все эти машины «для стран третьего мира» просто *дцатилетние разработки, слегка подшаманенные для нужного уровня ЕВРО.

Для бюджеток тоже актуально укрупнение узлов. Я бы сказал, что еще более актуально т.к их производят в больших количествах. Убрали пару лишних винтов -100р к машине, — миллионы в целом. Как итог — более доступная машина т.к. конкуренция острее. Выбор уже идет не в опциях\дизайне, а тупо исходя исходя из цены. Сделать ремонтопригодной — значит добавить разборные узлы, добавить винтовые соединения и т.д.

Просто будем объективны. Что выгоднее продавать Новую машину или Вечную.

Uze_zanyat

DMGarikk

Тесла же!

p.s. её же вроде нельзя ремонтировать не слетая с гарантии и вообще не существует рынка новых-белых запчастей?

V1RuS

Зависит от климата. Сырой зимой на соленых дорогах может и за 5 лет сгнить, особенно если кузов не оцинкован.

DMGarikk

ну авто стали действительно ломаться чаще и люди несколько по другому стали относится.

я вот владея древним авто с моим пробегом в 300ткм за 9 лет (плюс на момент покупки пробег на приборке был 240ткм — а он был скручен с непонятно каких цифр), я примерно представляю когда и что должно у авто отваливаться.

при этом, я много слышал таких фраз от знакомых:

1) у меня ваг с дсг, безпроблемный автомобиль, ломучая дсг-наглая ложь и слухи, я на 50ткм по гарантии поменял сцепление… вот скоро 90ткм пробега… надо еще раз поменять, потом я поменяю авто — совершенно никаких проблем!

===шта? у меня 20 летний авто с акпп гидромеханикой, за 9 лет с пробегом в 300ткм я в ней 2 (два) раза менял масло… а человек на 90ткм второй раз по гарантии меняет сцепление в ДСГ… что ваще происходит?

2) у меня нисан альмера… на 40ткм потек радиатор… поменял на 60ткм потек радиатор опять… новый… замененный по гарантии

===wtf!!! я на своем авто радиатор менял два раза, 1 раз после покупки — старый владелец перетянул гайку крепления патрубка и он лопнул… и 1 раз на автосервисе в него закрутили шуруп — прикручивая вентиляторы

3) мой знакомый продал VW Polo у которого 'он посыпался… хлам никогда не куплю… пробег 80ткм… застучала подвеска!!! (косточка-стабилизатор) это как так авто делают???'

===ээм… подвеска — расходник, если ты живешь не только внутри МКАДа, и то… на жигулях подвеска жила примерно 50-60ткм и то только потому что там антикварная двухрычажка с кучей сайлентов и дешманский запчасти, в иномарках к пробегу 100-150ткм начинают помирать резинки… особенно если пробег в 150ткм случается через 5-8 лет… они тупо трескаются от старости

На своем авто я перебирал подвеску два раза… за 300ткм, это считается нормальным, опятьже если ездить не только внутри МКАДа… а я очень много путешествовал на авто по тем местам куда нормальные люди даже на логане не суются… а я на полноразмерном американском седане лезу

так что смотря на знакомых я могу сказать — да, современные машины стали ломаться чаще, и люди перестали воспринимать ремонт и вообще поломки авто — нормальным событием. автопроизводители это заметили, и на современные двигатели уже перестают делать ремонтные поршни/кольца и вкладыши для распред-/коленвалов. тоесть если в авто ломается НЕ подвеска — его проще выкинуть и купить новое чем морочится с ремонтом. а после окончания гарантии на 150ткм, в таком авто просто нет смысла т.к. ценник на ремонт начнет превышать его себестоимость.

Kanut

Что в общем-то неудивительно учитывая что в машины пихают гораздо больше вещей и поэтому естественно растёт вероятность того что хотя бы одна из них да сломается.

А я вот прекрасно помню как мы с отцом регулярно ремонтировали Жигули и Ладу. Причём Ладу пришлось ремонтировать даже когда она была только куплена, то есть вообще новая с завода :)

Свои машины у меня тоже уже лет 20 и только по моему опыту я бы не сказал что раньше они ломались реже. Но это так себе выборка…

DMGarikk

до крайслера у меня был лансер 98 года, я на нем проехал 180ткм за 3 года (купил тоже далеко не новым — 7 летним, с пробегом по приборке 120ткм).

мне он запомнился тем что не ломался вообще, ну прям совсем… первым авто у меня были жигули, а тут такой космолет… я его продал потому что у него начались серьезные проблемы с коррозией всего чего только можно (вплоть то тормозных трубок) но по механике я даже подвеску у него не менял (кроме рулевых тяг сразу после покупки)

wrewolf

Ну вот тут как повезёт. В окружении были москвичи 42, и в основном они просто ездили от ТО до ТО. (но было пару исключений)

Так же есть машина у которой на клубном форуме есть прям календарик по пробег — что отвалится (и это работает, главное не забывать об этой фиче)

JerleShannara

42го москвича не было, если вы конечно не рассматриваете очень редкого коротыша 2142. Или это уже были князья с асатряновской(гори он в аду) обходной технологией.

wrewolf

Я не настолько в них разбираюсь )

Перепутал 42 с 41

JerleShannara

Ну а с 41ым(не святогором 214145), как очень давний его пользователь, могу так сказать — без доработок он будет делать мозг. Зато после — отличная жоповозка с достойным комфортом и условно-терпимым уровнем безопасности, пока не сгниёт.

DMGarikk

она же морально устарела еще в начале 90х, достойный комфорт у неё только в сравнении с отечественным автопромом тех-же лет. у этого агрегата даже кондея нет, я уж молчу про качество торпеды и вообще отделки.

проще пассат б3 купить и он более адекватным будет выбором

wrewolf

Кондей есть, как и полный привод.

Сидухи сравнимы по комфорту с рио-солярисами.

Но найти купить на него кондей это отдельный квест.

А полноприводные вроде вообще в серию не пошли, но есть Н живых экземпляров.

Ну и потом, машина тех лет, это вообще конструктор

Gryphon88

Нет, всегда можно купить несколько экземпляров в состоянии «ещё едет», а потом заниматься некроканнибализмом, но это не всем понравится, даже если машина правда хороша.

DMGarikk

ну это путь для ярых фанатов марки. по факту ценник на такие доработки и время на поиск превысит стоимость какогонить японца из конца 90х в котором это всё будет и при этом ломаться будет в 10 раз реже и запчасти в 100раз доступнее

wrewolf

Очень спорно, японские запчасти тех лет не так распространены.

DMGarikk

у меня был лансер 98 года выпуска, запомнился совершенной неубиваемостью (и фиговой коррозионной стойкостью), у меня не было проблем поиска запчастей на него вообще

минус был разве что в том что 'на мицубиси очень дорогие запчасти' (с) — вот это реально так сравнивая с нынешнем авто которое в два раза выше классом… на него запчасти-расходники раза в два дешевле (за некоторыми исключениями по двигателю)

JerleShannara

Ну я про доработки не случайно писал. Кондей заводской там впринципе есть, после приложения рук даже климат контроль из него получить можно однозонный. Сидушки можно от князьёв люксовые поставить (открутил-прикрутил). Торпеда — да, больное место, но рёбра жесткости и виброизоляция исправляют этот недостаток не сильно портя пассивную безопасность. Да даже круиз можно воткнуть (в идеале правда делать это совместно с установкой рено от святогора, но можно и на родные умпо/ваз). Гур, ну он тоже туда ставится. Отделка — вменяемая вполне, если её не убили до этого.

titsi

Всмысле пихают много вещей? Давайте про сцепление поговорим.

У форда фокуса 1 поколения сцепление потребовало замену 1й раз в 280 тыс пробега. Снимали сцепление оно было заводским. Сколько сейчас сцепление у новых VW поло ходит? Тысяч 60?

Kanut

У форда фокуса первого поколения были катализатор, круиз-контроль с удержанием полосы, парктроник, катплизатор, мультимедиа с навигатором, старт-стоп-автоматика, фильтр на выхлопы и так далее и тому подобное?

И я без понятия что вы имеете в виду под именно новым поло, но я думаю вы без проблем найдёте поло с пробегом больше 100000 и родным сцеплением.

titsi

Хоть минус не я ставил. НО…

У ФФ1 много разных двигателей — бензин, дизель tdci дизель tddi…

дизель tdci 1.8 литра 115 л.с — катализатора нету (но есть клапан egr) при этом выбросы со2 143г/км, а вот дизель tddi 1.8 литра 90 л.с содержит катализатор, при этом самый мощный это 90 л.с и при этом выбросы со2 143г/км. КАк вы видите наличие только катализатора не всегда снижает количество со2, для этого есть и другие технологии.

круиз-контроль имеется. А вот чтоыб с удержанием полосы — если заморочиться то можно как опцию поставить.

это и в жигули можно поставить.

выше ответил

Есть

Такого нету. Но разве эта система не изнашивает узлы двигателя? Будет ли это экологично, если для производства новых узлов двигателя нужно портить экологию?

если заморочиться то можно как опцию поставить.

Kanut

Ну вот мы и видим кучу "можно поставить". И если всё это действительно поставить, то что-то из этого скорее всего рано или поздно начнёт ломаться. А в новых машинах куча таких вещей стоит уже в базовой конфигурации.

titsi

Выше в коментах речь была про двигатель/коробку передач. И производители современных авто(не всех конечно) в этом плане умышленно снижают ресурс узлов двигателя и коробки, трансмиссии…

Kanut

Зачем им это делать? Чтобы люди ушли к конкурентам после покупки первой машины?

JerleShannara

Эмм, а ничего, что конкурентов не осталось?

Kanut

Вверху человек написал «не всех конечно». Следовательно как минимум по его мнению они остались.

Да и в целом: вы считаете что имеется какой-то картельный заговор всех автопроизводителей в мире по вопросу «умышленного снижения ресура узлов двигателя и коробки, трансмиссии…»?

DMGarikk

Это не заговор, это просто тренд. Запланированный износ.

Автопроизводители вообще ничего не делают лишнего что их не обязывают делать

Kanut

Если автопроизводители просто не пытаются делать «вечные» двигатели/коробки/трансмиссии просто потому что их никто не готов покупать из-за повышения цены, то на мой взгляд это не назовёшь «умышленно снижают ресурс».

«Умышленно снижают ресурс» это когда есть двигатели/коробки/трансмиссии которые могут работать долго. А автопроизводители что-то там умышленно делают чтобы они столько работать не могли и быстрее ломались.

DMGarikk

ну вот пример. у моего авто в передней подвеске есть рычаг с сайлентблоком. конструктивно нагрузка на него приходится так что он быстро изнашивается (сайлентблок)

НО, его нельзя поменять отдельно, надо менять весь рычаг в сборе (рычаг, шаровая, три сайлентблока)

в ранее выпускахшися авто (до 2000х) частенько делали заменяемыми все детали рычагов.

точно также можно найти много деталей которые раньше подлежали ремонту (например помните фару в жигулях у которой можно было поменять стекло? за 200рублей) то теперь нет… только всё в сборе… от 5 до бесконечности-тысяч-рублей тупо если камешек прилетит (а еще фары стали пластиковыми… раньше со стеклом они были вечными… теперь 5-10 лет и они мутнеют… а полировать их бесконечно нельзя)

Kanut

В моём понимании это делается не для того чтобы машины быстрее ломались, а просто потому что так их проще/дешевле производить.

И на данный момент цена для покупателя приоритетнее ремонтнопригодности. Особенно если мы говорим о покупателях из зажиточных стран и «ремонтопригодности после пробега в 200000 км».

А так по идее есть всякие машины вроде мерсов G-класса, которые вполне себе ремонтопригодны. Это даже если забыть про всякие «военные»/«спец» варианты различных моделей, которые в теории тоже продаются. Только стоят совсем по другому…

DMGarikk

чёт я сомневаюсь что мой несчастный рычаг стало легче производить, тупо вычеркнув из списка запчастей три резинки… резинки то остались и их также производят (в рычаг то их откудато берут чтобы вставить)… но купить их отдельно нельзя. почему? а вот и вопрос, почему?

с фарами с одной стороны я согласен — дешевле производить… фигурные стекла (именно стеклянные стекла штука дорогая) но при стоимости фары какогонить туарега под 150тыр… стоимость стекла это просто копейки… даже если продавать тупо саму пластмассину ни у кого не убудет… но нет 'меняется только в сборе'… и в итоге все наверное помнят безглазые кайены и туареги 10 летней давности?

это наследие доисторической архаичной платформы, это реально что исключение.

тем не менее именно в G-классе, смысла в ремонтопригодности нет, чё толку вам ремонтопригодность если рычаг подвески на гелик стоит как половина ладыгранты, просто потому что это (с придыханием) рычаг на гееелик. и от этого страдают владельцы геликов 80х… машина — уазик уазиком, но запчасти как у взрослых

Kanut

Машину легче производить когда на заводе её собирают не из отдельных «резинок», а из готовых блоков. Поэтому и заказывают автопроизводители у поставщиков сразу готовые блоки. Поэтому и поставщики и для ремонта потом сразу высылают готовые блоки.

Более того в «зажиточных» странах и ремонтировать дешевле блоками. Потому что зарплата у автомеханика высокая, а блоки собирают где-то в странах третьего мира за копеечную зарплату.

Это если совсем грубо и упрощённо.

Нет, это машины под другую целевую аудторию. Тот же G-класс очень много используется всякими «путешественниками» и им подобными. И тот же немецкий бундесвер покупает машины на базе G-класса. То есть его всё ещё часто надо ремонтировать «на коленке».

Win08

Бесполезно спорить. Есть группа людей которые уверены, что все, что сейчас производят специально дорабатывают до ремонтонепригодности и специально снижают ресурс до минимума. Их не чем не переубедишь, они как плоскоземельщики.

PS. Абсолютно логично, что производители экономят материалы, уже где-то в этой теме мы разбирались, что при тиражах 1М и больше себестоимость приближается к стоимости материалов. Естественно экономия сказывается на ресурсе. Есть конечно крайне не удачные идеи и агрегаты не ходят гарантийный срок, или вовсе не работают так как задумано уже наследующий день. Но в целом, более или менее брендовые производители производят с ресурсом в несколько лет, да, кому-то кажется такой срок жизни устройства/прибора/механизма слишком маленьким. Им достаточно умножить бюджет на 10 и ресурс вырастет в разы. Конечно всегда будут исключения.

DMGarikk

это вы потому что не владеете бу автомобилем на эверидей (по фану например, как я)

а бу автомобиль, особенно не lowend-класса, это дорогое удовольствие

и так получилось что я из-за этого могу сравнивать старые и новые автомобили.

также, в европе есть законы которые обязывают производителей выпускать запчасти в течении 20 лет. а вот у моего знакомого лет 8 назад было китайское авто (geely-чётотам)… китайцы снимают машину с производства СРАЗУ со всеми запчастями… вот это реально огонь! спасало только то что это как и многие старые китайские авто — клоны каконить старого опеля… но в итоге он ездил без кондея которого не купить нигде ни за какие бабки.

так вот, в случае с 'удобными блоками',… ну так конечно, зачем произвдить детали на двигатель — можно продавать его в сборе — ремонт авто будет стоить дороже его на вторичном рынке, авто сразу выкинуть — удобно. я могу заехать сейчас к официалам крайслер и починить свой автомобиль, ценник будет в 5 раз дороже его стоимости, даже если я его в Канаде буду ремонтировать, откуда оно приехало

Kanut

То есть получается все претензии только в том что большинство производителей не особо интересует «вторичный рынок»? :)

DMGarikk

грубо говоря — да. Так и вообще вся эта тема именно про это.

вечные авто — плохо для автопроизводителя. люди на них долго ездят и перепродают и они еще ездят десятки лет. т.е. упущенная выгода для автопроизводителя который вместо двух автомобилей для двух человек раз в три года будет продавать одно авто раз в три года.

Это прямая выгода — делать их неремонтопригодными за пределами гарантии… мне вот интересна судьба старых вагов с проблемными dsg, много их осталось на дорогах? ведь окончание гарантии для них — равноценно выкидыванию авто на помойку, учитывая ценник замены сцеплений в коробке

Kanut

Вы при этом забываете что в первую очередь «вечные авто» это дорого.

То есть я опять же не могу судить о всех странах, но у нас большинство машин ездят 10-15 лет и потом их продают на экспорт. То есть люди условно говоря хотят купить «максимально дешёвую машину, которая отъездит 15 лет». А ещё они хотят чтобы их машину было дешёво ремонтировать в соседней мастерской где «механик дядя Вася» получает вполне себе «европейскую» зарплату.

И на это и ориентируются производители. И конечно они могут сделать машину, которая проживёт дольше и/или которую будет дешёво/удобно ремонтировать самому в гараже. Но такая машина будет хоть немного, но дороже. И люди такое просто не будут покупать при наличии дешёвых и менее «живучих» конкурентов.

И гарантия у нас вообще-то два года. Продлевают обычно ещё максимум лет на пять. По вашей логике машины тогда должны жить 2-7 лет, а они всё-таки живут дольше.

DMGarikk

ну вот я привел пример с вагом и ДСГ, через 10-15 лет они тупо исчезнут с рынка, даже бу авто из-за полной нецелесообразности

в европе попадаются, и довольно много, автомобили которых в РФ уже давным давно на свалку отвезли.

а по поводу ремонтопригодности, ВАЗ классика, фактически абсолютно ремонтопригодное авто, несмотря на кучу сложных и геморройных узлов (типа заднего привода с карданом, многорычажки впереди, уродского рулевого треугольника с редуктором) она стоила очень дешево

Kanut

Ну значит исчезнут. Если покупатели такого не ожидали, то значит они эту марку/модель больше покупать не будут.

«Попадаются» это какой процент от всех имеющихся? И что значит «в Европе»? Германия-Австрия-Швейцария-Нидерланды или Болгария-Румыния-Венгрия? :)

Ценообразование в СССР и раннем постсоветском пространстве это отдельная история. И я бы наверное не стал брать это как эталон :)

DMGarikk

удивительно, но это всё от создателей 'литр на тысячу — норма'. три замены по гарантии сцепления до 100ткм — совершенно беспроблемный автомобиль

ну я доехал до Чехии через Польшу, попадаюстся сильно чаще чем если доехать от Москвы до границы с РБ

Учитывая сколько стоят автомобили например в США, они в РФ в среднем — дороже

а классику выпускали практически до 10х годов

Kanut

Ну может просто действительно просто неудачная модель. Как будто раньше такого не случалось.

А "до Чехии через Польшу" это тоже не то чтобы основной рынок сбыта для немецкого автопрома. Да и не только немецкого.

Я бы сказал что там надо смотреть скорее на какие-нибудь Шкоду-Сеат. И скорее на "бюджетные" модели/варианты.

DMGarikk

ну да, давайте ориентироваться на Майами, а то и на ОАЭ, а то недостаточно попадает в нужный для контекста рынок выборки

тогда уж сразу надо говорить 'мы из всего мирового рынка авто, берем в расчет Германию-Австрию и богатые штаты из США, остальное не учитываем'

Kanut

Ну да. Разные страны могут быть совсем разными рынками. И для них могут быть свои марки/модели/варианты.

То есть я точно знаю что у VW-Audi есть разные варианты моделей для немецкого и чешского рынков.

DMGarikk

чтото я сомневаюсь что Шкода для румынского рынка более ремонтопригодна чем аналогичный VW для Германского

о чем мы собственно и говорим.

Kanut

Как минимум в отдельных вещах точно. И если я всё правильно помню, то даже отдельные модели Шкоды на немецком рынке просто официально не купить и всё.

Про варианты/комплектации я вообще молчу.

DMGarikk

многие автомобили построены на единой платформе и различаются лишь шильдиками.

Вот например в РФ продавался в начале 2000х, официально, автомобиль chrysler 300m, а вот мой автомобиль chrysler Concorde продавался в Канаде, а Dodge Intrepid и Chrysler LHS в США, при этом это совершенно одинаковые автомобили, различающиеся только некоторыми элементами салона, передними и задними бамперами, оптикой, и шильдиками

насколько я помню, со шкодой/VW дела состоят очень похожим образом. даже блин премиумы типа Порше бывают на единой с VW платформе.

вы же не будете серьезно выделять отдельную марку — если она отличается от 'оригинала' количеством вентотверстий на торпеде и другим шильдиком?

Kanut

Платформа это грубо говоря тот самый форм-фактор. Но вам никто не мешает на одну и ту же платформу ставить разные варианты.

Например более жёсткую, но более ремонтопригодную подвеску. Климу с большим расходом, но проще в эксплуатации. Или мотор попроще, но с большим расходом и/или меньше лошадей. И так далее и тому подобное.

Ну и даже если у вас машина из блоков и новые блоки дорогие, то вы всегда можете условно говоря "из трёх неработающих собрать две работающие". То есть просто использовать б/у запчасти и всё.

DMGarikk

Платформа, это грубо говоря кузов с электрикой, к креплениям которого можно прикрутить разные детали с ним совместимые.

Подвески кстати не особо много вариантов можно придумать, более злые амортизаторы (ну или пневма или с переменной жесткостью) и более твердые сайлентблоки — вот вам более жесткая подвеска, но ремонтопригодность от этого не изменится. это теже-самые детали.

вот например дастер — построен на платформе логана, соотвествтенно и ремонтопригодность у него точно такаяже

Kanut

Ну так и посмотрите какие "базовые" платформы были у VW-Audi и в чём были отличия. По хорошему принципиальные изменения появились только с MQB в 2012-2013.

Получается что все модели до этого и часть более поздних моделей(у шкод-сеатов смена платформ происходит позже чем у vw-audi) должны быть более менее одинаково ремонтопригодны.

titsi

Вечные авто плохо для автопроизводителя, еще в том плане, что стали делать свап двигателя. Это когда умельцы вынимают из ауди(например) ломучий движок(в котором сыпется все подряд начиная от стартера заканчивая гбц) и ставят двигатель от тойоты(или любой другой ресурсный движок).

JerleShannara

Ну вот например это как объясните?

www.drive2.ru/b/3001448

Kanut

То есть то что я там вижу это что убрали часть деталей и экономят на качестве сборки. То есть банальная экономия и попытка снизить цену машины.

И кстати если брать именно KIA, они в своё время пытались пробиться на рынки и поэтому делали хорошие машины за небольшие деньги. Теперь они сделали себе имя и качество их машин стало соотвествовать цене.

И такое кстати часто происходит и не только в автопроме. Лет десять назад Самсунг так с бытовой техникой делал.

Win08

Наверное, стоит учитывать и инфляцию. И приходится снижать издержки чтобы не менять цену, или не менять ее настолько сильно, или хотя бы, что бы росло не быстрее конкурентов.

Кстати, о конкурентах. А сколько у нас в мире более или менее крупных производителей? Уровня, по числу выпускаемых авто, того же УАЗа или выше? 100? 200? 500? И почему цены не опустились до уровня пары ботинок? Что им мешает?

JerleShannara

Это называется копроэкономика.

titsi

остались — это еще +- движки от тойоты и хонды(может еще какие нибудь японцы). У них некоторый ресурс (еще пока закладывается) как будет дальше неизвестно.

aPiks

На опелях 20 лет назад текли теплообменники, почти на новых.

На БМВ начала 2000х трескался блок двигателя(ага, чугунный).

На Ниссанах 15 лет назад отказывала АБС.

На Вольво 10-15 лет назад постоянно отказывал мотор салонного отопителя.

На Форде трескался рычаг.

На ФВ растягивалась цепь ГРМ.

А древнем Корвете была проблема с распределением веса и его разворачивало на ровной дороге.

На мерседесах 30летних на турбо-дизеле лопались крыльчатки турбины.

можно перечислять бесконечно.

Я лишь клоню к тому, что проблемы у автомобилей были всегда и достаточно серьёзные.

Я раньше работал в компании с большим автопарком. Компания в ЕС.

Они купили Фиесту на литровом экобусте и все мои друзья из РФ крутили у виска со словами, что этот пакет сока и 30 тыс км не проедет. Сейчас у той фиесты 270 тыс пробег и двигатель и коробка роднык, только турбину на 250 тыс поменяли(за 450 евро). Машина всегда обслуживалась вовремя у оф дилера.

На Дроме автомобили проходят ресурсные тесты. Там Аркана уже больше 100 тыс проехала на турбо 1.3 и ничего там не развалилось, тоже только очередные ТО. Тигуан 150 тыс проехал на турбированном 2.0. Тоже самое.

Если обслуживать нормально современную машину — она будет ездить без проблем.

Vsevo10d

Вы, коллеги, увели дискуссию немного куда-то не туда. В нашей стране у каждого второго мужика за 40 найдется историй и как он на Шевроле Ниве только коврик поменял, и как у него Тигуан с порога дилерского центра застучал, жидко обосрался и умер. А начиналось все с других слов: что разумнее и выгоднее в итоге, брать современную машину и вваливать в покупку цельных узлов в случае поломок, или же подписываться на танцы с бубном, но иметь простую и ремонтопригодную тачку с низким «первым взносом».

И это пипец как зависит, на самом деле, от рода занятий, структуры доходов и конъюнктуры рынка.

Десять лет назад, когда я брал первую машину, мне было актуальнее взять что-то неубиваемое из 90-х типа Audi 80/ Volvo 740/ Toyota Carina.

А современная машинка-то более чувствительная, что ее до тебя заездили, чем дубовый моновпрыск из 90-х. А катушка не одна, а на каждую свечу. А бензонасос непростой и сам руками по локоть в бензине ты его не поменяшь (я пытался). А фары не стеклянные, а пластик, царапаются обычной зимней дрисней с песком, а стекло… пластик этот отдельно за 700 рублей не купишь, меняй блок-фару с корректором и отражателем вместе за 7000. Все равно у тебя следующей весной зеленая вода в поворотнике будет плескаться, потому что китайцы херово приклеили резинку уплотнителя. Ну вы поняли. Но это присказка.

А потом к твоей стране Крым присоединяют, и начинается сказка. Можно было такое предвидеть? Нет. Но это новая реальность: твоя тачка становится в два раза дешевле, а запчасти к ней — в два раза дороже, их ассортимент схлопывается. Оригинал по месяцу из Европы везут. То тормоза по кругу были 9000, а теперь 18. Вроде ты собирался-планировал ремонтировать помаленьку и продавать через пять лет, и вот ты уже ездишь-добиваешь машину, понимая, что купил ее за $10000, а теперь у тебя просто нет таких денег, все твои сбережения стали вдвое меньше за полгода, а на вторичке тебе за нее дадут тыщи 2. Да и что стало со вторичкой? Забугор исчез из-за заградительных пошлин, внутренний рынок наполнился трупами (у меня кстати есть селфи с целого этажа такси в одном автосупермаркете). Производители оставили местные цены в своей родной валюте, дилеры, чтобы выжить, еще задрали их до нечеловеческих.

Вот и получается, что решает не «старые машины простые и надежные, а новые с запланированным устареванием и выкидываются после гарантии», а решает конкретный неушатанный экземпляр, подходящий под твой кошелек и запросы. И да, в мейнстриме оборота авто такого не найти. Нужно искать по частным объявам холеное авто с одним хозяином, заказывать выкуп на корейском аукционе, растаможку и поезд в свой город, искать что-нибудь в Белоруссии с консервации в/ч.

wrewolf

А Лендровёдра текут панорамной крышей с завода до сих пор (и если бы это была единственная проблема машины ща 4М+)

DMGarikk

они текут или конденсат на макушку капает? (лендровера у меня не было, но подобный косяк на одном авто с такой крышей видел)

wrewolf

Прям текут, герметик проблемный

aPiks

Да, при чём на всех Эвогах даже с просто люком такая-же проблема. При чём они вроде как что-то сделали при смене поколений, но не помогло.

onlinehead

Все верно. Но ваш 20-летний авто по эксплуатационным свойствам, комфорту и подобному почти наверняка хуже чем тот тигуан с DSG, сцепление в котором поменяли по гарантии (почему оно там кончилось за 50 тысяч это другой вопрос, это на самом деле весьма прочный агрегат, если говорить о машинах последний 6-7 лет). Я, кстати, счастливый владелец некро-БМВ е90, купленным после нескольких лет езды на новой лизинговой Ауди (я не в России). Совершенно внезапно, подводя итоги годовой эксплуатации могу сказать, что я за год, учитывая расходы на ремонт и обслуживание потратил больше половины годовых платежей за лизинг, а с учётом стоимости авто и даже при моих мизерных пробегах и ее остаточной стоимости она мне ещё к концу года еле окупилась. При больших пробегах проще брать новое авто каждые несколько лет и не нести серьёзных затрат, как собственно и делают чуть более чем все таксисты и вообще бизнес.

А по стоимости работ еще интереснее. У вас средний пробег по вашим цифрам получается 33 тысячи в год. Тигуан с DSG жрет порядка 8 литров в спокойном режиме, ваша машина около 12 (скорее всего больше, но пусть будет 12). Ну или едет так же как Тигуан, но жрет уже 16-17. У вас за год с одинаковым пробегом разница будет примерно на 4 литра на сотню, или на 1300 литров топлива. Вот уже 50-60 тысяч рублей в зависимости от региона. К тому же поменяли то по гарантии.

В целом, я согласен что авто перестали ездить по 30 лет. 20 ещё более менее выхаживают. А выпущенные в последнее десятилетие авто эконом-класса скорее всего и столько не проедут.

Вот только - а оно нужно, 20 лет кататься на каком-нибудь Киа Рио 2017 года?

T_Cirkla

А почему нет, если бы было возможно? Уже ж вроде пришли к выводу, что автомобили меняют быстро, в течение пяти лет, потому что так выгоднее, менее затратно. Но если бы нет, то почему бы и не ездить?

garus_ru

В сытых странах машина — как одежда.

Мода вызывает желание обновиться.

Регулярное желание обновится позволяет уменьшить ресурс изделия. Круг замкнулся, всё сбалансировано ))

Кому нужен пиджак из 90-х? Кому нужна Тойота из 90-х? Такая вечная Тойота нужна тому, у кого все тот же единственный пиджак.

И здесь без снобизма.

Определенные события 2014 года, обвал национальной валюты и… => «Веста» за миллион. Кому не захочется в таких условиях вечный автомобиль?

Страны на разных полюсах. Столичные жители и «замкадыши» на разных полюсах.

MacIn

Ну, мне бы подошло.

Я достаточно обеспечен, чтобы менять пиджак на новый ежедневно, но ношу один и тот же — мне так нравится, и я не испытываю нужды в модных переменах. То же и с машиной — сейчас я пешеход, потому что ездить некуда — нет нужды, такси и метро решают; но по потребительским качествам меня устраивают «немки» конца 80х — конца 90х.

Kanut

Ну если они вас действительно устраивают, то почему бы и нет. Но что-то я очень сомневаюсь что это так на самом деле. Или как минимум что вы не поменяете своё мнение после того как покатаетесь на новых «немках».

То есть мне например на данный момент уже однозначно хочется иметь вещи вроде низкого расхода, нормальной автоматики, круиз-контроля(да ещё и с удержанием полосы если возможно), навигатора, bluetooth под телефон, sd/usb для музыки и кучи всякой «автоматизации» вроде дворников/света/парктроника.

И как бы да с одной стороны можно сказать что я уже зажрался и на самом деле многое из этого не является необходимым. С другой стороны без этого мне уже неудобно.

И попробуйте найти машину 80-90-х у которой есть хотя бы половина перечисленных фич.

А если ещё вспомнить про автопиоты, которые я тоже хочу как только они станут нормально работать…

DMGarikk

ну вот кстати только финтифлюшек вроде блюпупа и не хватает

Круизконтроль на старых авто есть (правда без удержания полосы)

дворники-свет — тоже делали и парктроник попадался (хотя у нынешних владельцев старых авто с такой опцией — это адский геморрой)

тут кстати большая часть такого решается установкой нештатной магнитолы, которые для популярных старых авто выпускают до сих пор… и навигатор будет и блютус и камера парковочная

вот я как владелец древнего американского ведра, покатался на новых 'немках' да и вообще на новых авто

ну что могу сказать… вы преувеличтваете отсталость старых автомобилей от новых, да конечно многие фишки стали поприкольней, но концептуально ничего особо не изменилось.

…

p.s. более того, я разочарован в некоторых современных автомобилях этого класса в том что с водительского места виден капот как в жигулях классике

Kanut

Ну да, многие вещи там как таковые присутствуют. По названию. Если же сравнивать именно функциональность, то часто это небо и земля. И та же нештатная магнитола это конечно здорово, но попробуйте интегрируйте современные магнитолы так чтобы они управлялись с кнопок на руле в старых немецких машинах. Даже если это в принципе и реализуемо, то однозначно не тривиально и наверняка не дешёво.

То есть я в своё время ездил на BMW выпуска начала 2000-х и даже там уже все эти фичи хотя и присуствовали, но были однозначно хуже реализованы чем в моём относительно новом Туране.

А вот это уже дело вкуса. Я наоборот люблю когда капот видно. Мне так габариты машины проще чувствовать.

DMGarikk

ну в целом я с вами согласен конечно, мне реально не хватает современных фишек в моем авто, но меня настолько устраивает мой автомобиль (и печалит факт что таких авто больше нет и наверное не будет) что желания поменять его не возникает… максимум купить другой авто когда геморрой по поддержке старого привысит разумные пределы и он станет автомобилем выходного дня

JerleShannara

А с подрулевика управление считается за «интегрировал»? А то у меня на руле кнопок нету? Бюджет — 200р и два часа работы.

Kanut

Еси вам удобно, то почему бы и нет. Но я вот как-то привык что кнопки на самом руле и мне уже сложно если это не так :)

JerleShannara

Ну тогда получается, что я в ведро 80х годов засунул магнитолу со всякими блюпупами и прочим + приделал управление с около-руля.

DMGarikk

на большинство, особенно не редких, автомобилей есть адаптеры на штатные кнопки.

даже на моё авто есть адаптер и которые aux добавляют штатной (крайне убогой) магнитоле и поддержку usb/sd через эмуляцию cd-чейнджера, и адаптер для задействования мультимедиа кнопок на руле (а у меня их нет ;( )… причем авто довольно редкий для РФ, и не особо популярный в забугорье

Kanut

Проблема в том что эти адпатеры далеко не всегда нормально работают. В том плане что не всегда поддерживается 100% функциональности магнитол. Особенно если вы берйите не просто магнитолу, а например целиком мультимедийную систему с навигатором.

Я в своё время таким баловался. Не то чтобы был на 100% удовлетворён результатом. Но да, как-то работало.

DMGarikk

ну тут от авто зависит, если бы у меня кнопки мультимедиа на руле и были, то умеют они лишь громкость и радиостанции (треки) переключать

Gryphon88

Автомобили в теории можно делать модульными на несущей раме, а потом апгрейдить. Будут дороже и крупнее, но с точки зрения экологии значительно выгоднее покупки автомобиля под новый евростандарт.

Kanut

В теории можно. На практике это на мой взгляд будет сильно ограничивать производителей и создаст кучу других проблем.

То есть «мелочи» вроде тех же мультимедиа-систем/навигаторов/парктроника вполне можно так менять. Вещи вроде моторов скорее нет.

И если мы говорим о экологии в этом контексте, то я бы сказал что скорее стоит уменьшать количество производимых/используемых автомобилией за счёт адекватного общественного транспорта и/или адекватных систем каршэринга. Но это отдельная большая тема и там тоже «всё непросто» :)

Gryphon88

Kanut

В данном случае я рассматриваю это скорее не с точки зрения коммерческой выгоды, а с точки зрения доступности для населения. Если все автомобили сильно подорожают, то куча людей не смогут себе их позволить. А в ряде стран/регионов на данный момент людям необходимы свои машины так как нет адектватных альтернатив.

Насколько мне известно на данный момент мотор проектируется вместе с кучей прилагающихся к нему вещей. Банально чтобы всё это как-то по размеру влезало. И моторых новых поколений часто вообще несовместимы со старыми в этом контексте. То есть один мотор поменять будет слохно и надо будет одновременно менять и кучу других вещей. И тогда уже вся затея теряет смысл.

Gryphon88

Насколько я помню, если закладывать ремонтопригодность, то ценник растёт на 30%, если модульность — на 50%. Ну, машина вряд ли подорожает более, чем вдвое. Подорожание, имхо, разделит покупателей на категории «средство передвижение» и «индикатор статуса», примерно как владельцев офисных и игровых компов.

DMGarikk

мотор кстати довольно легко меняется даже в современных авто (буквально открутить 15 гаек и выдернуть пяток разъемов), просто автопроизводители зачастую не закладывают эту возможность штатно… и в некоторых странах она ограничена законодательо (сложностью процедуры переоформления)

Kanut

Да, на такой же мотор или хотя бы мотор с тем же «форм-фактором». То есть грубо говоря если для вашей модели предлагаются несколько моторов на выбор, то вы обычно их можете менять друг на друга. Это местами дорого и не особо выгодно, но работает.

Местами у вас есть старые машины с кучей «свободного места» под капотом и вы в них можете поставить отдельные новые моторы. Но это уже как повезёт, это уже «кастомайзинг» и это уже надо специально оформлять.

Но грубо говоря те же BlueTDI от VW вы в машины предыдущих серий никак не запихаете.

MacIn

Ездил, конечно.

Из перечисленного вами:

«низкого расхода» — меня устраивает расход до 25/100 95го, это не бьет по карману, и морально приемлемо.

«нормальной автоматики» — здесь непонятно о чем речь, слишком общО

«круиз-контроля» — мне хватает старого темпомата из 70х. «навигатора» — мне хватает телефона с яндекс-навигатором, более того, предпочитаю карту иметь слева от руля, а не по центру

«bluetooth под телефон, sd/usb для музыки» — достаточно выхода для флешки, а это зависит от года выпуска магнитолы, а не машины

«и кучи всякой «автоматизации» вроде дворников/света/парктроника.»

Вообще мимо, кроме света. Вот да, единственное, что очень и очень хочется — адаптивный свет, ибо ночью с моим подсевшим за программизмом зрением, уже тяжело.

Ну, тут дело такое: если ехать недалеко и недолго, то и без автопилота хорошо. А если далеко, и у меня нет цели доехать именно на машине, чтобы доехать на машине (а такое бывает — например, тематические путешествия), я предпочту ОТ.

Kanut

Ну значит у нас с вами просто очень разные запросы.

И один только расход в 25/100 это для меня уже критерий для смены машины. Чисто из финансовых соображений и в связи с нашими ценами на бензин.

MacIn

Наши (российские — прим.) цены на бензин вполне божеские. Все познается в сравнении.

Естественно. Я это написал в ответ на «мода вызывает желание обновиться». Не вызывает, такие дела.

0xd34df00d

25/100? Это ж дофига! Моя королла гибрид жрет 55-60 mpg, что раз в 6 меньше.

Круиз-контроль с радаром — это прикольно в плотном потоке, машина сама держит дистанцию и сама тормозит когда надо.

Brake hold — можно разгружать ногу на светофорах.

Всякие там мониторы слепых зон я даже и не вспоминаю.

Lane assist тоже забавный, но мне не зашёл.

Подумываю купить вторую машину Dodge Ram 1500 (для более тяжелых перевозок ерунды, да и я же в Техасе, в конце концов) — облизываюсь на HUD.

DMGarikk

а что у вас за авто? 25 на сто, это должно быть или чтото очень некродревнее на 5 литров/180лошадей или совершенно дурное-относительно современное на типа 3литра/400лошадей… ну или джип весом тонн в 5

MacIn

Это, как я написал, психологически приемлемый максимум, для меня вне зависимости от марок и моделей.

Из того, что у меня было когда-то — старые эски (5.5/300 кобыл) столько выжирают по паспорту в режиме «по городу, тапка в пол всегда». По трассе там 12.4 на 90 км/ч.

DMGarikk

вы не обращали внимания на то что в европе довольно много старых автомобилей? может страны недостаточно сытые?

Kanut

Европа она конечно большая и разная. Но у нас например на старых машинах ездят в основном пенсионеры(и они носят и старые пиджаки), студенты и мигранты. Исключения бывают, но в основном это так.

И машины выпуска 90-х или тем более 80-х у нас практически не встретишь. Разве что всякие олд- и янгтаймеры. Потому что дорого очень ездить на таких машинах. Налоги/страховки высокие и расход у них большой. Да и пускают их теперь не везде из-за выхлопов.

JerleShannara

Вот смотрите, мне глубоко пофигу, сколько жрёт моё ведро, благо общественный транспорт развит весьма неплохо там, где я живу. Текущее ведро даёт приемлемый уровень комфорта для моей пятой точки. Зачем мне менять ведро на новое? Экология — изготовление нового ведра нагадит больше, чем использование старого за тот же промежуток времени. Ремонтопригодность — я имею руки не из пятой точки плюс люблю open source, плюс использую gentoo, ну и имею запас запчастей. Имидж — гыгыгы

, ничто, жажда всё спи. Безопасность — при мне под грузовое ведро влетел современный авто, было очень «приятно» это наблюдать. Налоги — лично я на них экономлю, кобыл у моего ведра мало. Страховка — тут больше мой стаж влияет, чем возраст ведра.Kanut

Если у вас всё так как вы описываете, то значит вам и не надо новую машину. А у нас например вас на машинах с выхлопами выше определённого уровня просто не пускают в определённые места. И страховки-налоги на старые машины заметно выше. Вне зависимости от стажа. .

А поскольку ещё и бензин относительно дорогой, то банально выгоднее купить машину поновее и с расходом поменьше чем ездить на старых с большим расходом.

Fuzzyjammer

> ну авто стали действительно ломаться чаще и люди несколько по другому стали относится

Что там стало чаще ломаться? Раньше автомобиль изначально мог укомплектовываться набором инструмента и схемами. Мелкий ремонт на трассе в поездке — само собой разумеется. Сейчас за гарантийный срок большая часть владельцев в лучшем случае только масло раз 5 и свечи разок меняет. Если не забывает.

Dolios

ABS, ESP, EBD там есть? Адаптивный круиз есть? 6 подушек безопасности, контроль слепых зон, система удержания в полосе, встроенная навигация и камера заднего вида? Про электроприводы зеркал и мультизонный климат-контроль даже упоминать не хочется, это должно быть по умолчанию, имхо.

Если всего этого нет, то такой авто мне не нужен. А так, кувалда тоже очень надежна, но я лучше переплачу за что-то более удобное, технологичное и практичное

vorphalack

> встроенная навигация

экхм, вы не в россии живете или наконец-то появились производители, у кого навигация способна выдать что-то сложнее карты местности?

Dolios

В России. Apple CarPlay и Android Auto уже много у кого доступны.

vorphalack

это звучит больше как интерфейс для обычных яндексов-2гисов-OSM, нежели встроенное…

Dolios

Не важно как это звучит, важно, что это работает на штатной магнитоле с экраном большого размера, без колхоза с держателями для телефона на присосках, в которых телефон постоянно перегревается.

Stas911

Ну у меня на 105т коробка накрылась. Ремонт — половина рыночной цены машины. На западе особенно стоимость ручной работы запредельная и поэтому многие виды ремонта вообще не имеют смысла для неновой машины. В России вроде пока подешевле, но тоже движется в том же направлении.

Firz

Ну вроде все логично, то что автомобиль стареет и дешевеет не значит что работа по его обслуживанию должна почему-то стать дешевле, я бы даже предположил что с годами стоимость работ должна наоборот увеличиваться.

DMGarikk

я не жду что она станет дешевле, откапиталить двигатель БМВ, например, будет стоить дешевле. Причем нет какихто особенностей конструкции, тупо набор прокладок для двигателя стоят примерно 20-30 тысяч и клапана по 1500/2000р за штуку (а это весело когда их 24 и больше) при том что на некоторые авто они стоят 200-400 р за штуку… это просто так может 'повезти' с автомобилем

тут много еще всяких сопутствующих факторов, типа популярности авто… практически любой бмв или например шеви-каприс которому 30 лет, будет дешевле в ремонте.

А какаянить несильно популярная марка, допустим ситроен с нетиповым двигателем, может стать адской обузой в ремонте… на которую не будет неродных запчастей… особенные вилы в том что если авто или его двигатель/коробка выпускались очень небольшой партией (например всего два года)… тут бывают у рено приколы которые в течении модельного года могут несколько раз кардинально чтото поменять… и даже разборка потом не поможет

еще веселее с оптикой которой может не быть не то что неродной а вообще никакой… тут на хабре была пару лет назад тема с диодными фонарями на кадиллак который стоят под тыщу долларов за штуку

Firz

Ну вроде и это совершенно логично, чем популярнее вещь(тот же двигатель), тем больше шанс что кто-то еще будет производить к ней запчасти, а может еще и цена будет приятной, из-за конкуренции таких производителей запчастей. А если вещь какая-то почти уникальная, то запчасти может и вообще никто не производить, включая и самого изначального производителя, если прошел срок поддержки вещи производителем(не знаю как это называется правильно, когда производитель обязан по закону еще N лет производить и продавать запчасти на вещь).

JerleShannara

КПП — запланированое устаревание, не прописываем в техобслуживание замену масла.

ДВС — вместо чугунины/гильз используем никасил/алюмосил. В итоге получаем штатно не ремонтируемый ДВС (гильзовка — это не штатный ремонт).

Спасибо мощным средствам моделирования, которые позволяют теперь быстро и точно рассчитать ресурс агрегата и не закладывать дополнительные расходы в его производство для перестраховки «а вдруг дристанёт на гарантии?».

Gryphon88

И эти люди нам рассказывают про экологичность и экономию ресурсов планеты…

aPiks

На многих автомобиля 90-х масло в коробке не менялось тоже, но доливалось, если надо было, плюс дилер мог сам предложить заменить через 150 тыс если условия эксплуатации тяжелые.

ДВС изменили не в угоду устареванию, а в угоду экологии. Об этом уже было много статей и независимых в том числе. Почитайте, если интересно.

Производителям выгодно, чтобы вы покупали новый автомобиль, но если старый у вас никто не купит, то и в следующий раз автомобиль этого производителя вы вероятно тоже не пойдете покупать. Плюс было большое исследование автомобилей с 200км+ и надежность автомобилей постоянно растёт, по крайней мере в США.

Gryphon88

DMGarikk

в США типичны большие пробеги на меньшее количество моточасов и более мягкий климат

например взять тягач-фуру, у неё пробеги в несколько миллионов километров до капремонта, а легковушка превращается в тыкву уже на 200-400ткм

toivo61

«По-моему, американские легковые машины выпускаются с расчетом на быстрый износ, чтобы их поскорее заменяли новыми. О грузовых этого не скажешь. Водителям грузовиков важнее, чем владельцам лимузинов, чтобы их машины, с гораздо большей дальностью пробега, служили им хорошую службу.»

Путешествие с Чарли в поисках Америки, Дж. Стейнбек. 1962

titsi

Каких именно марок? А то я тоже рейтинг в сша смотрел, так там в топе находяться всякие тойоты и хонды…

Radish

по сути, изнашивается всё. Начиная от сердца авто, ЦПГ, и заканчивая кузовом из фольги. Ремонтников винить уже не получается, если вникнуть, то реально работа + запчасти получаются не сильно дешевле нового, а то и дороже, плюс потраченное время.

ProFfeSsoRr

MarkFish

Многие авто могут проехать тысяч двести, но вот как они их проедут, это уже другой вопрос.

Даже проехав на свой машинке тысяч 50, и считая, что она всё ещё в идеале, можно просто взять на тест драйв такую же новую и удивиться тому, насколько же твоя уже подушаталась.

Ечли же брать машину чисто для того, чтобы она неважно как, но проехала 200к, можно брать практически любую начиная с С-класса.

Да, к двухсоточке она будет греметь и болтаться на дороге как пустое ведро, из-за просевших уплотнителей окончательно пропадёт шумка, а от рассохшихся резинок начнёт отовсюду сочиться масло и появится вибрация как от Ловенс Лаш, но двести тысяч то проедет...

Но а если вдруг вам важно купив комфортную машинку проехать на ней 200к именно в комфорте, то тут уж без постоянных вложений на устранение даже мельчайших поломок не обойтись. Ведь даже купить бизнес седан миллионов за 5, грохот от такой простой мелочи как стойка стабилизатора, моментально снизит комфорт такого авто до состояния чуть ли не АвтоВаза.

aPiks

Чтобы ответить на этот коммент, специально поговорил со своим бывшим коллегой, который купил новую дизельную мазду 3 из салона. Он живет в 80 км от работы, так что проезжает в год где-то 45 тыс км. Сейчас 6-й год владения идёт и больше 200 тыс пробег. Двигатель, коробка и турбина родные. Комплект сцепления менялся на 170 тыс, всё обслуживание делалось по регламенту у дилера. Из того, что он делал помимо ТО — поменял катушку в двигателе(250 евро с работой), и моторчик для омыва стекол(40 евро с работой). Всё. Я много раз катался в этой машине и она едет как новая. Никаких шатаний по дороге, подвеска сбитая, никаких шумов посторонних и тд. Я не могу сказать, что она как новая, но лучше, чем новые корейцы и лады…

Самые дорогие ТО были 900 евро, а пару было вообще на 160 евро и это раз в 20 тыс.

И масло не сочится и уплотнители в порядке и вибраций нет.

Короче, любая машина требует вложений и у всех есть какие-то недостатки, и так было, есть и будет. Но при хорошем обслуживании и в 200 тыс машина не превратиться в тыкву точно.

DMGarikk

Это ключевой момент. длинные пробеги при очень небольшом количестве пробок плюс хорошее дорожное покрытие плюс дизель

дальнобойные тягачаи миллионы километров проезжают без поломок в таком режиме

MarkFish

Судить по одному автомобилю об остальных, типичная ошибка выжившего.

До наших дней доживают только ухоженные, правильно и постоянно обслуживаемые автомобили, иначе бы конвейеры давно остановились и мы бы до сих пор ездили на купленном десятки лет назад транспорте.

aPiks

Что-то подсказывает мне, что если вас сейчас посадить в 30-летний автомобиль, с гудящим кондеем, рулём, упирающимся в коленки и с таким усилием, что не каждая дама вырулит с парковки, то не уверен что вы захотите его оставить и ездить на нём. Просто у многих людей всё старое ассоциируется с чем-то надежным, но при этом они забывают, что эргономика и потребительские характеристики за 20 лет ушли далеко вперед. И это естественно, что технически-сложный механизм будет ломаться чаще, чем более простой, при одинаково качественном исполнении. Вопрос лишь в том, настолько ли часто он будет ломаться, как вы говорите. Я видел в действии и 20-летние автомобили и современные. И не могу сказать, что количество серьезных поломок у современных авто прям так драматично выросло.

Но любителям 20-летних Тойот и 15-летних Нокий сложно доказать, что современная Тойота не хуже по качеству, но требует более тщательного обслуживания, а современный смартфон гораздо удобнее в использовании, хоть и не такой неубиваемый.

DMGarikk

сравнивать надо авто одного класса

у меня был лансер 98 года (1.3 75л.с… фактически аналог десятки по классу), мягкая торпеда, хорошая (относительно конечно, но не хуже современных авто этого класса) звукоизоляция, тихая печка, кондей, гур, абс, удобная посадка, регулировка сидений по высоте.

вообще старые авто — зачастую НЕ хуже по удобствам, особенно японцы и американцы. это европейцы какоето время выпускали до 90х годов автомобили зачастую какогото сверхднищенского класса (как вам мерседес Е-шка без кондея, с тряпочным салоном, на ручке и с веслами?).

Недавно смотрел ролик 'фишки американских авто 50х-70х годов'… вот уж реально реликты сверхразвитой цивилизации… я уж молчу про кондей, гур и акпп в автомобиле 60-го года… но электростекла, автосвет, электрорегулировки всего чего только можно… всякие мелочи типа отъезжающего сидения и руля чтобы вставать можно было удобнее…

mx-yh

Gryphon88

Для таксиста или дальнобоя вполне адекватно.

idiv

Из первого, что пришло в голову — оборудование стоит под высоким напряжением, расчетный срок службы за 30 лет, разные системы в разных странах и на разных дорогах даже в пределах одной страны, тормозной путь в километрах и, например, перевозка опасных грузов в больших количествах накладывают немного другие требования на управление. Как-то так.

VolodjaT

По вашей логике отиливка с металургического завода и рама локомотива (или другая там деталь) почти одинаково стоят? Вас не удивляет что ваш смартфон или компьютер это на 90% процентов песок и нефрепродукты но стоит сотни и тисячи долларов?

Будто очень просто с многотонной заготовки сделать многотонную деталь.

amartology

Ergistael

Какой двигатель может быть проще электропривода? Я бы понял ещё - тепловоз (да с электротрансмиссией), но и то? В отличие от самолёта и скорости другие, и отказ не критичен (ну сломается, но не упадет же). Выпрямители? Зачем там выпрямители? Я понимаю, если б ЭВ двойного питания, но сейчас в основном на другом участке проще подключить другой магистральный электровоз.

DMGarikk

потому что двигателем переменного тока можно управлять только через инвертер, вы держали в руках вентиль на 1000А/25кВ? как думаете сколько он стоит?

Ergistael

Не держал. Тут я действительно не разбираюсь. Стоит, допустим, от 10 до 100 тыс. руб. А сколько их нужно?..

Ну и опять же, стоимость этих элементов объясняется какими причинами?

SergeyMax

staticmain

Ну то есть вот и ответ — локомотив стоит дорого, потому что есть рынок на котором его можно дорого продать. И себестоимость узлов тут значения не имеет.

SergeyMax

Но ведь и вы получаете зарплату не в размере минимального прожиточного минимума. Просто вы так говорите, как будто в этом есть что-то плохое.

staticmain

Да, плохо. Потому что в таком виде невозможно развитие альтернативных заводов и компаний, невозможно само развитие как таковое.

Kanut

Почему оно невозможно? Как тогда вообще что-то развивалось и развивается в странах с рыночной экономикой?

VlK

сильное утверждение, я запишу.

Вы уверены, что речь не о Мазератти идет?

Am0ralist

Только о порше)

DMGarikk

много их нужно

Вот просто поверхностный гуглинг дает нам

стоимость стационарного промышленного преобразователя 380в на один двигатель — 500кВт — 300тыр ( и выше)

Мощность одного тягового двигателя примерно 800кВт, и их восемь и напряжение питания не 380в, а 25кВ (у двигателей вроде 3кВ)

плюс надо прибавить то что оборудование нестационарное, должно уметь работать в минус 30 и плюс 50 градусов, в итоге ценник получается адовый, вполне себе обоснованно

vorphalack

не совсем, 3/25кВ — это входные напряжения на токоприемниках локомотива, дальше они понижаются/коммутируются до рабочих напряжений ТЭД, которые болтаются в районе 400-800В. вот токи там дикие, да.

ну и температурный диапазон там скорее таки от -50..60 начинается.

DMGarikk

zinref.ru/000_uchebniki/05301_transport_jd_elektrovozi/002_00_elektrovoz_2ES6mekhanika_raspolozhenie_apparatov_malgin_2010/005.htm

ну вот написано, диапазон 1500-4000в номинальное напряжение ТЭД

напряжения там тоже чумовые, чтобы массу медяхи хоть както снизить

garus_ru

Получается, «3/25кВ» — это атавизм со времен советской техники?

Насколько я помню, ~25кВ использовалось на равнинных участках, а =3кВ — на горных. В силу того, что тяговые усилия на постоянном токе больше. По пути в Сочи, к стати, есть такая особенная станция «Горячий ключ».

А теперь, когда все сводится к «400-800В» (или как в комментарии ниже, «диапазон 1500-4000в») возможен перевод всего подвижного состава на стандарт ~25кВ, как уменьшающий потери на транспортировку электроэнергии?

vorphalack

это следы прогресса. если где-то КС на 3кВ — значит, этот участок электрифицировали при царе горохе, либо продляли таковой.

перевод же экономически не целесообразен, и, прямо говоря, адово геморроен. подстанции, изоляторы, сами провода, да и новый ПС тоже из ниоткуда не берется.

а потом еще и вопрос будет, куда девать старый ПС, расчитанный на трешку?

saege5b

Гражданская спарка двух транзисторов на единицы киловатт с небольшой обвязкой стоит 250 тыс. рублей за корпус.

их нужно по корпусу на фазу.

Силовая электронника очень дорогая и очень сложная.

NetBUG

Гражданская или таки промышленная?