Тревор Сесник, 14 июля 2022 г., 6 минут чтения

Первоисточник

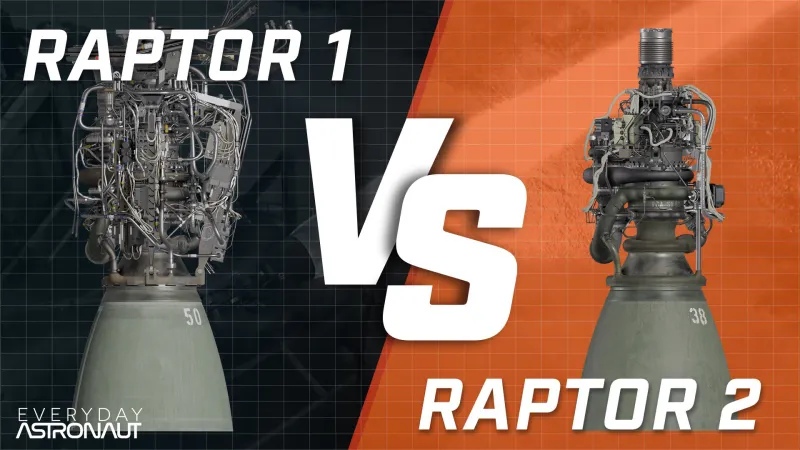

Видео от Тима Тодда (Everyday Astronaut)

Обзор двигателя Raptor:

В последние месяцы мы наблюдали переход SpaceX с версий двигателя Raptor, которые использовались на Starhopper, SN5, SN6, SN8, SN9, SN10 и SN11: Raptor v1.0, и Raptor, используемым на SN15, S20. и B4: Raptor v1.5. Новая версия Raptor, получившая название Raptor 2, имеет большое количество улучшений производительности и надежности; что SpaceX изменила в Raptor 2 и почему эти изменения выгодны для Starship?

Двигатель Raptor

Двигатель Raptor представляет собой двигатель закрытого цикла с полной газификацией компонентов топлива (FFSCC), который работает на сверхохлажденном жидком кислороде и сверхохлажденном жидком метане CH4, который будет приводиться в действие космические носители следующего поколения SpaceX: Starship. В двигателе Raptor используется очень выгодный цикл FFSCC, максимально увеличивающий импульс, генерируемый заданным количеством топлива. Это третий двигатель FFSCC, когда-либо разработанный, и первый, покинувший испытательный стенд.

Первая ступень Starship, называемая Super Heavy, будет оборудована 33 двигателями Raptor: 20 двигателей Raptor без карданного подвеса в самом внешнем кольце; 10 двигателей на карданном подвесе в среднем кольце; и три центральных двигателя в самом внутреннем кольце. Ожидается, что в будущем это число уменьшится, поскольку SpaceX продолжит модернизацию двигателя Raptor. На второй ступени, Starship, в настоящее время установлено шесть двигателей: три двигателя без карданного подвеса, оптимизированные для работы в вакууме и три двигателя с карданным подвесом для работы на уровне моря. Генеральный директор и технический директор SpaceX Илон Маск отметил, что в будущем Ship, вероятно, получит еще три двигателя оптимизированных для работы в вакууме.

Raptor изготовлен из запатентованного SpaceX сплава SX500, медных, алюминиевых и стальных сплавов — нет информации, позволяющей предположить, что сплавы значительно изменились между Raptor 1 и Raptor 2. Двигатель использует некоторое количество элементов 3D-печати; однако SpaceX пытается максимально отказаться от 3D-печати из-за невозможности масштабирования, высокой стоимости и низкой скорости производства.

Одной из самых впечатляющих характеристик Raptor является его диапазон карданного подвеса: двигатель может поворачиваться на 15 градусов по осям X и Z. Это необходимо для выполнения маневра «перевернуть и затормозить», которое делает Starship. Диапазон карданного подвеса в 15 градусов — это много; для сравнения, RS-25 имеет 12,5 градусов, а двигатель SpaceX Merlin 5 градусов на первой ступени.

Изменения

В начале 2022 года был замечен первый Raptor 2, что ознаменовало конец истории Raptor 1 — после начала производства Raptor 2 SpaceX прекратила производство всех двигателей Raptor 1.5.

По сравнению с оригинальным Raptor, Raptor 2 выглядит почти незавершенным — большое количество трубопроводов и датчиков было удалено, что изменило внешний вид двигателя с «елочки» на значительно более компактный вид. В оригинальной версии Raptor, пока SpaceX училась запускать двигатель, требовалось очень большое количество датчиков для разработки, чтобы они могли отслеживать давление и температуру по всему двигателю. Кроме того, многие клапаны были объединены в клапанные пластины, что еще больше упростило трубопроводы.

Удалив большое количество этих компонентов, SpaceX сделала двигатель более огнестойким и термостойким: явный шаг к цели SpaceX по удалению всех кожухов двигателя с ракеты-носителя, что уменьшило бы массу ракеты-носителя. Это яркий пример мантры Маска «лучшая часть — это отсутствие части».

Еще одно различие между Raptor 1 и Raptor 2 заключается в удалении факельных воспламенителей в основной камере сгорания. Вместо использования резервных факельных воспламенителей хорошо перемешанный горячий газообразный кислород и горячий газообразный CH4 самовоспламеняются под воздействием высокой температуры и давления. Это изменение еще больше снижает массу двигателя.

Raptor 2 также имеет меньше фланцев, чем на исходных версиях Raptor. Фланцы отлично подходят для прототипирования, когда необходимо заменить детали, но они увеличивают массу и увеличивают потери давления в двигателе. Теперь, когда конструкция стала более стабильной, SpaceX смогла удалить многие фланцевые соединения на двигателе, вплоть до того, что надеется удалить все фланцы на Raptor 2.5, что еще больше увеличит тягу до 250 тонн и дебютирует на 12-м ускорителе.

Изменение сопла

Самым фундаментальным изменением было расширение критического сечения сопла. Большее критическое сечение сопла позволяет большему количеству топлива проходить через двигатель, увеличивая тягу. Однако это изменение уменьшает коэффициент расширения — отношение между площадью выходного отверстия сопла и площадью критического сечения сопла. Чем выше степень расширения, тем больше работы выполняет сопло для преобразования высокого давления в высокую скорость, увеличивая удельный импульс двигателя.

Сравнение Raptor 1 и Raptor 2

Raptor 1 и Raptor 2 имеют одинаковый диаметр выходного отверстия сопла, а остальная часть двигателя имеет практически одинаковые размеры. Тем не менее, Raptor 2 значительно легче, чем Raptor 1 — Raptor 1 весил примерно 2000 кг (конечно, масса зависит от того, есть ли у двигателя кардан), а Raptor 2 — около 1600 кг.

Давление в камере MCC Raptor 2 составляет поразительные 300 бар — самое высокое давление MCC среди всех ракетных двигателей. Это значительно выше, чем у Raptor 1 с давлением в камере 250 бар. Предыдущим рекордсменом по самому высокому давлению в камере был российский РД-180, работающий при давлении 267 бар.

Из-за большего критического сечения сопла и повышенного давления в камере Raptor получил увеличенную тягу: Raptor 1 создавал 185 тонн тяги, а Raptor 2 - 230 тонн тяги. Однако недостатком расширения критического сечения сопла является снижение ISP: Raptor 1 имеет примерно 330 секунд ISP, а Raptor 2 достигает 327 секунд.

Влияние на ускоритель

Несмотря на снижение скорости выхлопа, увеличение тяги резко увеличивает эффективность ускорителя из-за уменьшения гравитационного сопротивления. Первые 9,8 м/с^2 ускорения тратятся исключительно на борьбу с гравитационным колодцем Земли. При соотношении тяги к массе 1,25:1 80 % тяги тратится на борьбу с гравитацией, и только 20 % тяги используется для разгона корабля при 0,25 g. Несмотря на всего лишь 25-процентное увеличение тяги по сравнению TWR 1 : 1, это бесконечно увеличивает ЧИСТУЮ работу, выполняемую на ускорителе.

Поднимая до TWR 1,5 : 1, 66% тяги теряется на гравитацию, а остальные 33% совершает работу по разгону аппарата. Несмотря на увеличение тяги всего на 16 %, это увеличивает работу, выполняемую ускорителем, на 100 %.

Raptor 1 будет иметь приблизительный TWR 1,25 при старте, а Raptor 2 будет иметь TWR 1,5 при старте. Это 100-процентное увеличение работы, выполняемой в начале полета, значительно важнее, чем 1-процентное снижение ISP. Это имеет много преимуществ, например, ракета-носитель находится ниже в конце работы ускорителя, уменьшая количество топлива, необходимое для возвращения ракеты-носителя.

Будущее Raptor

Основная цель Маска состоит в том, чтобы стоимость тонны тяги Raptor была ниже 1000 долларов, а это означает, что для производства Raptor необходимо около 250 000 долларов. С этой целью ясно, что SpaceX продолжит делать Raptor более простым и дешевым в производстве, включая удаление всех фланцев на Raptor 2.5 и удаление как можно большего количества 'элементов 3D-печати из производственной последовательности. Raptor 2.5 предназначен для дальнейшего увеличения тяги Raptor до 250 тонн тяги при давлении MCC 330 бар.

Кроме того, SpaceX пытается полностью отказаться от завесного охлаждения двигателя; есть несколько способов, которыми SpaceX может добиться этого, в том числе дополнительное завесное охлаждение или работа MCC с более высоким содержанием топлива. В настоящее время SpaceX изучает, будет ли выгоден отказ от завесного охлаждения горловины.

В целом ясно, что Raptor в настоящее время находится в зачаточном состоянии. Подобно тому, что SpaceX сделала с двигателем Merlin, двигатель будет продолжать развиваться по мере того, как SpaceX будет больше летать, больше строить и больше тестировать.

Комментарии (46)

DrPass

24.07.2022 01:04+10Raptor в настоящее время находится в зачаточном состоянии

Наверное, имелось в виду «в начале своего пути»?

victor-homyakov

24.07.2022 03:55+9Raptor 1 будет иметь приблизительный TWR 1,25 при старте

Что значит "будет"? Raptor 1 - существующий двигатель с известными характеристиками. Никакого будущего времени.

Очень плохой перевод.

Sun-ami

24.07.2022 11:57+1Это значит, что испытаний Super Heavy с Raptor 1 не было - а TWR в данном случае определяется для ракеты, а не для двигателя. "Будет иметь" в данном контексте нужно читать как "имел бы", потому что такие испытания уже не планируются.

Popadanec

25.07.2022 07:44-1С учётом того что Starship не готов(про пассажирскую часть и вовсе рано заикаться) и даже Super Heavy всё ещё периодически переделывают. Говорить какое там будет соотношение нет смысла. Пока нет полноценного рабочего запуска это лишь гадание на кофейной гуще. А судя по тому как агрессивно борются с лишней массой(уже больше года), даже цифры Маска, всего лишь желаемые цифры.

Sun-ami

25.07.2022 14:05Стартовая масса Starship + Super Hevy определяется в основном геометрическими размерами топливных баков, и выбранной топливной парой. Габариты ракеты пока существенно менять не планируют, по крайней мере до начала её использования для вывода спутников Starlink. Борьба с лишней массой Starship - это борьба за увеличение полезной нагрузки в рамках выбранной стартовой массы ракеты, определяемой её габаритами. Просто вместо заявленных 100 тонн хотят получить 150...180 тонн по крайней мере для некоторых конфигураций Starship (про пассажирские и марсианские пока речь не идёт).

Popadanec

25.07.2022 14:16-1Нет. Они и 100 тонн не тянули, потому начали играться даже с толщиной стенок корпуса и прочей экономией.

100 тонн были взяты с потолка. До сих пор даже внутренние крупные элементы подвергаются замене(на уже собранной) и переделке. Нет у них готового от тестированного чертежа. Правки делают прямо по живому.

Sun-ami

25.07.2022 15:34Возможно, после того, как им пришлось увеличить толщину стенок баков, с Raptor V1.0 и не тянули, поэтому увеличили число двигателей на Super Hevy. Но с Raptor V2 уже нет проблемы с обязательством выводить 100 тонн - как раз из-за увеличения тяги и снижения гравитационных потерь.

RusikR2D2

24.07.2022 09:15Вот тут интересно. Многие производители (ну пусть не многие, но в авиа и автомобильной промышленности таки заявления регулярны) хотят увеличить количество распечатанных деталей, потому что это выгодно. Но в этой статье пишут, что наоборот, для Маска это не выгодно - дороже и медленнее. Кто же прав? Или это применимо только к конкретному ракетному двигателю?

APXEOLOG

24.07.2022 09:31+3Я думаю тут вопрос в разных задачах. Для производства автомобилей важно количество деталей (чем больше напечатаешь, тем больше соберешь и продашь), при этом эксплуатационные характеристики не так важны - обычные металлы или композиты закрывают все потребности.

Для ракетных двигателей количество не так важно (подозреваю, что они использовали 3Д печать для прототипирования и ускорения разработки), но условия использования крайне аггрессивные. Каждое соединение деталей должно выдерживать огромные нагрузки (и каждое соединение - это слабое место, которое должно быть усилено). Поэтому замена нескольких деталей с несколькими усиленными соединениями на одну литую повысит надежность и уменьшит массу, а именно это важно для ракетных двигателей

RusikR2D2

24.07.2022 09:40Смысл 3D печати - напечатать готовую деталь, которая не нуждается в обработке дальнейшей (или минимуме обработки). + можно напечатать деталь "любой" формы, в том числе те, которые нельзя сделать или очень сложно сделать другими способами. И как раз сделать одну целиковую, вместо десятка соединенных. Также образуется минимум отходов и оборудование для печати занимает мало места (меньше, чем, к примеру, литейный цех). Также 3D печать позволяет делать детали из "сложных сплавов", которые не получить путем литья.

developer7

24.07.2022 18:10+4Чисто логически подходит 1 ответ — после всех экспериментов сделать литейную форму. Которая может давать много очень дешёвых в производстве деталей. В противовес которым печатание этих деталей — долго, на дорогом оборудовании, дорогие расходники, дорогой персонал и прочее.

Собственно в статье сказано что на 1 Рапторе для экспериментов было куча флансов, куча датчиков, короче говоря конструктор.

Обкатали технологию, всё хотят сделать чуть ли не 1 деталью.

Popadanec

25.07.2022 07:56+2Для двигателя её сделать просто нельзя. Даже юбку двигателя так не отлить(у неё внутри каналы по которым проходит топливо). 3D печать для ракетного двигателя подходит идеально. Сложная, дорогая деталь. А печать позволит ещё и на весе значительно(20-30% легко) сэкономить. Плюс позволяет вносить изменения в каждый следующий двигатель.

Я думаю тут или трудности перевода(особенно с учётом избавления от соединений, как без них двигатель сделать) или Маск обиделся что от него ушёл инженер который этим занимался(и основал свой ракетный стартап, где даже ракета печатается на 3D принтере) и решил назло бабушке уши отморозить(в чём я сильно сомневаюсь).

Вот ссылка на канал стартапа. Они в отличии от SpaceX публикуют кучу технической информации, которую не нужно вылавливать наблюдая за стройкой за забором.

Ближе к правде то, что Маск конкретно опаздывает по срокам(он их в принципе не держит, но это прощается достижениями и первопроходчеством), вот и хватается за соломинку. Первый полноценный старт будет в августе(хотя планировалось не позже первого квартала), не раньше. А его контракты подгоняют.

Popadanec

25.07.2022 12:293D печать как раз таки может делать более прочные детали при меньшем весе, в отличии от всех остальных

К примеру лопатки авиадвигателей, работает в достаточно агрессивных условиях? А их уже начали печатать.

Ракетный двигатель тоже печатают, причём не прототип, а рабочий. Собираются сделать так, чтобы двигатель печатать чуть ли не одной деталью.

Ступицы тысячесильного спорткара, работают в достаточно тяжёлых условиях? А бугатти(как пример) их уже давно делает.

tzlom

24.07.2022 12:14+1Размер деталей разный, и требования к точности другие. Условный авто кронштейн можно распечатать, запресовать в него сайлентблок и готово. Для ракеты тот же кронштейн будет гораздо крупнее, а после печати его все равно фрезеровать по всем посадкам и приводить в допуски. А с точки зрения мехобработки проще закрепить болванку и обточить чем закрепить почти готовое изделие и привести в размер.

Popadanec

25.07.2022 08:07+1Нет. Некоторые вещи мех обработкой и вовсе не сделаешь. Мех обработка(с целой болванки) ведёт к увеличению веса готовой детали. По времени выигрыш(с учётом периодических переустановок и фрезеровке внутренних полостей сложной формы) не такой уж заметный. Практика показала, что 3D принтер даёт заметные преимущества в сравнении с другими вариантами производства. И чем готовая деталь сложнее и дороже, тем лучше он подходит.

Даже серийные массовые производители начали применять 3D печать.

tzlom

25.07.2022 10:19Да, аддитивный процесс позволяет изготавливать детали, которые по другому сделать не возможно. Но это не значит что это универсальный метод. Качество поверхностей не самое высокое, а время изготовления может быть весьма значительным. Количество 3д станков гораздо меньше количества традиционных мехобрабатывающих, а цена при этом гораздо выше. Так что если вдруг понадобится большая партия деталей изготавливаемых только печатью то встанет вопрос что найдется ли тот кто изготовит их, или лучше будет переделать деталь под мехобработку и пожертвовать весом, но получить партию через месяц а не год.

Нет никакого обобщенного "практика показала" - все зависит от конкретной детали и потребности в этих деталях.

Popadanec

25.07.2022 11:17Я и не говорю что 3D печать это палочка выручалочка. Для производства это относительно новая и принципиально другая вещь. Плюс мешает инертность мышления. Однако там где стоимость изделия высокая, как и требования к нему, 3D печать показывает себя во всей красе. Это уже практика.

В космосе требования к весу, максимально высокие. Потому что 1кг на орбите стоит тысячи долларов. А один лишний килограмм на орбите, это потеря полезной нагрузки.

Это как раз одно из самых главных(помимо печати деталей которые очень сложно/нельзя сделать иначе) преимуществ.

И отказываться от него выглядит очень глупо. Тем более что двигатели многоразовые и их не требуется постоянно на потоке производить. Сделают какую то партию(которую конкретно не успевают сделать, Маск уже говорил не раз об этом), а потом только плановая замена. 3D принтеры(большую часть) в таком случае можно арендовать, дать заказ сторонней фирме, использовать для других целей или вовсе продать. Но вот количество нужных принтеров в доступности, действительно может стать проблемой.

Sun-ami

25.07.2022 13:55+1В том-то и дело, что, не смотря на то, что двигатели многоразовые, Маск собирается производить их на потоке. Потому что он собирается сделать очень много Starship - только для Марса 1000, а значит и танкеров для них около 100 (с учётом их частых полётов и необходимости техобслуживания), пассажирских Starship для суборбитальных полётов - тоже около 100, Starship для развёртывания и обслуживания Starlink- ещё штук 30, и грузовых Starship для коммерческого вывода спутников - ещё не менее 20. Это влечёт за собой необходимость строительства не менее 150 Super Heavy, что означает потребность в производстве не менее 12450 двигателей Rartor только для первоначального оснащения Starship и Super Heavy, и потом сотен двигателей в год для их замены по мере выработки ресурса.

Поэтому Маск стремится свести использование 3D-печати к минимуму, заменив её литьём и сваркой, требующими меньше времени на производство. Потому что он хочет снизить стоимость ракетных двигателей до уровня дорогих автомобильных, и ориентируется на низкую стоимость вывода килограмма на суборбитальную и орбитальную траектории, оценивая увеличение массы при отказе от 3D-печати.

Popadanec

25.07.2022 14:11Какие то слишком суровые масштабы. Смысл многоразовости в том чтобы минимизировать затраты. Площадок у него полторы(одна не достроена, вторая подпалена). Для первых ступеней F9 постоянно идёт модернизация доставки/обслуживания, чтобы ускорить время повторного запуска. На данный момент для неё это меньше месяца. Из них половина времени это доставка с моря обратно на космодром.

Sun-ami

25.07.2022 15:06Уже сейчас планируется строительство ещё 3 площадок - ещё одной на мысе Канаверал, и двух на морских нефтяных платформах. Естественно, для такого флота нужно не меньше 100 площадок. Думаю, они собираются получить такое число площадок в основном за счёт морских платформ. А не торопятся с их постройкой потому, что пока не протестирована ловля Starship и Super Heavy башней, и не определена окончательно высота ракеты в сборе.

Popadanec

25.07.2022 17:26Но за чей счёт праздник? Даже бюджет НАСА такой флот не потянет, да и нет таких задач даже в планах.

Sun-ami

25.07.2022 18:07Маск говорит, что за счёт доходов SpaceX от Starlink, и суборбитальных пассажирских перевозок, ну и немного от NASA и коммерческих заказов. Но я тоже в недоумении на этот счёт.

FanatPHP

24.07.2022 15:49Я думаю, проблема в том, что "3D-печатью" сейчас называют всё что угодно. У читателя при этом слове в голове возникает шаткая конструкция из палок, которая склеивает детальку из дурнопахнущей субстанции — технология, абсолютно неприменимая на производстве чего бы то ни было, кроме домашних поделок — она тупо проигрывает по объемам производства банальнейшей штамповке родом из поза-позапрошлого века — хоть металлов, хоть пластика. При том что формально это самая что ни на есть "печать", и детальки получаются вполне себе 3д. И если ушлый маркетолог не назовёт эту древнюю технологию модным словом, то его надо гнать из профессии. Отсюда и заявления.

Ближе к собственно 3д печати в реальном производстве будет банальный трёхкоординатный станок, который не добавляет материал к получаемой детали, а наоборот — выедает из заготовки ненужный металл, переводя в стружку половину материала. Этот подход, хотя и позволяет получать детали любой сложности, является, как я понимаю, не слишком технологичным и совсем не экономичным. И по возможности заменяется на более простые операции, включающие литьё, фрезеровку, токарную обработку, сварку и пр.

booyakacrew

24.07.2022 17:59+2который не добавляет материал к получаемой детали, а наоборот — выедает из заготовки ненужный металл, переводя в стружку половину материала. Этот подход, хотя и позволяет получать детали любой сложности

Судя по описанию, этот подход не позволит получать детали с замкнутыми полостями.

Popadanec

25.07.2022 08:11Ладно замкнутые полости, даже банальный изгиб канала порой делает мех обработку невозможной, т.к. насадкой просто не подлезешь. И приходится разбивать деталь на куски, а потом скручивать болтами. Или делать технологические отверстия/окна.

tzlom

25.07.2022 10:21Изгибы каналов сложной формы умеют делать литьём, см. те же выпускные коллекторы. Так что тут вопрос в количестве этих каналов, их размерах и требований по качеству.

Popadanec

25.07.2022 11:05Отлей ка спиральный канал. Даже изгиб не всегда можно отлить, потому что внутреннюю опалубку не только нужно вынуть, но и фиксировать как то, чтобы она не сместилась, не изменила форму, а то и вовсе разрушилась, но это не всегда возможно и/или увеличивает постобработку(т.е. приходим к тому же, с чего начали).

Тонкие каналы вообще не отливают, только сверловка, которая не умеет сверлить по радиусу. С последующими заглушками.

tzlom

25.07.2022 15:36Просто посмотрите как изготавливают чугунные радиаторы отопления, какая там внутренняя форма и как её получают

Popadanec

25.07.2022 17:48Не смог найти. Перебрал с полтора десятка поисковых запросов.

Стальные сваривают из половинок, алюминиевые льют, но у них снизу есть технологическая пробка, а как льют чугунные, для меня теперь загадка.

Но судя по тому что этот метод сегодня не применяется, да и этот тип радиаторов почти вымер, не всё так просто.

tzlom

25.07.2022 21:44Чугунные всё ещё производятся и продаются, я думал что найти видео будет легко, но был не прав, вот отливка выпускного коллектора, тоже деталь которую на фрезере не изготовишь:

https://www.youtube.com/watch?v=RamA1nyWVuM

Вот видео с завода, https://www.youtube.com/watch?v=iDUWOdlNxG0, чтобы было понятнее: слева они собирают верхнюю половину разъёмной формы - просто насыпают землю в форму, трамбуют и готово, далее на кругу видно что нижняя форма уже сформирована и в неё заложен стержень (светлый) стержень формируется из песка с полимерным связующим, при заливке он держит свою форму и образует полость внутри литья, жар разрушает полимер и делает стержень хрупким что позволяет его удалить механически - продувкой или водой.

Далее видно как в форму льют чугун, спустя 3/4 оборота форму вынимают, землю разбивают и после остывания заготовки её моют и обрабатывают.

Хоть на видео и "низкотехнологичный" процесс, принципиально ничто не мешает его сделать высоко технологичным, как у BMW например: https://www.youtube.com/watch?v=N2hYTdrzujI принцип одинаков, разница только в расходе работников :(

Popadanec

25.07.2022 22:40Ну про что я и говорил. В вашем примере(и с чугунными батареями та же история) у внутренней опалубки есть минимум три точки крепления на выходных фланцах. А у ракетного двигателя много гнутых труб которые входят и выходят внутрь же. Внутренней опалубке будет просто не за что держатся. Потому и делают их на чпу станках.

Плюс нельзя отлить формы с воздушными карманами, придётся добавлять кучу вентиляционных отверстий.

Плюс качество литья. Это разные раковины, отливы, трещины и сама поверхность. Придётся всё равно деталь загонять на чпу и обрабатывать. А часть мест станок не возьмёт вообще и придётся как то делать это вручную.

Те же ДВС двигатели сколько десятилетий льют. В форме отсутствуют(или их количество единично) закладные детали. И всё равно требуется куча мех обработки.

tzlom

25.07.2022 23:47Как будто у 3д печати этих проблем нет. Все дефекты литья убираются аккуратной работой и литьём под давлением.

SLS тоже не позволяет воздушные карманы, а так же внутренние элементы не соприкасающиеся с основным телом (нужен перенос тепла от места печати).

Шероховатость поверхности у SLS так же не какая то экстраординарная, нагруженные пары трения сделать не возможно, а для каналов есть варианты химической шлифовки, но они применимы к обоим вариантам.

Как итог - если нужно сделать стенку сопла с микротрубками - только SLS т.к. стержни тонкие изготовить и залить не сломав не реально, но различные корпуса для нагнетателей - литьё проще и дешевле если заказывать большие партии.

VaalKIA

24.07.2022 15:51В статье, упор делается на масштабируемость печатных изделий. Например, напечатанные детали дают усадку. Если вам нужны точные размеры, то разбежка усадки для маленькой детали, может всегда укладыаться в допуски, а для большой — никогда. Но наверняка, там ещё куча нюансов, из-за которых печать названа не масштабируемой.

Popadanec

25.07.2022 08:14Усадка строго прогнозируема если состав точно известен, не меняется и протестирован.

propell-ant

25.07.2022 22:02Имеется в виду масштабируемость производства, т.е. возможность увеличить количество выпускаемых изделий в разы.

Видимо, на их оборудовании и с их планами нужной масштабируемости не получилось.

SergeyMax

25.07.2022 11:44хотят увеличить количество распечатанных деталей, потому что это выгодно

Ответ на ваш вопрос находится в вашем вопросе. Если бы это было действительно выгодно, и если бы производители действительно этого хотели, то они давно бы уже всё печатали.

Popadanec

25.07.2022 12:18Просто об этом уже не пишут, так же как о очередной посадке первой ступени F9.

Belking

24.07.2022 16:30+3А можно мне тоже безлимит резетов кармы?

Vsevo10d

24.07.2022 21:45+2Ладно бы спустя квартал на поразмышлять статьи бы вышли на качественно другой уровень, но ведь даже остались ссылки вида хттпс://вк.ком/эвей.пхп? "на первоисточник".

Belking

25.07.2022 08:13+2Да просто не хватает аннотации: "Рекомендую читать первоисточники с машинным переводом, а понаписанное здесь, - это чтобы накопить кармы для очередной порции пропаганды, за которую мне и платят. Не переживайте, с администрацией Хабра я делюсь."

Но в целом, конечно, интересное, какое дно он на этот раз пробьет...

Popadanec

25.07.2022 08:15+1Грустно то, что глупая машинка порой переводит лучше, чем некоторые даже штатные редакторы на Хабре. В комментах автора тыкают в дурно пахнущее, но это продолжается снова и снова, потому что у большей части аудитории нет доступа к обратной связи.

Неспроста администрацие даёт ставить минусы только авторам публикаций. Иначе бы такие как выше, постоянно бы загоняли в минуса.

vassabi

24.07.2022 22:57+1Вместо использования резервных факельных воспламенителей хорошо перемешанный горячий газообразный кислород и горячий газообразный CH4 самовоспламеняются под воздействием высокой температуры и давления.

оооо, так вот почему бахнуло во время последних испытаний первой ступени супер хэви!

propell-ant

25.07.2022 22:28Странно, как применьшено влияние площади критики на конструкцию двигателя.

Увеличение площади критического сечения меняет всё вообще:

бОльшая площадь означает больший расход,

для этого нужно больше форсунок и/или изменение конструкции самих форсунок.

Это означает новую отработку смесеобразования и горения в камере. И теплового режима всей камеры сгорания.

Потом оба турбонасосных агрегата должны обеспечить увеличившийся расход. Могли, конечно, и без переработки обойтись, но отработать новые режимы точно пришлось.

Я поглядел, в анголязычных форумах пишут про полное перепроектирование.

Sartorio

Перевод ну просто никакой, по качеству.