Меня зовут Дмитрий Серов, и я являюсь руководителем направления промышленного интернета вещей в компании UMNO.digital. В ИТ‑индустрии я работаю около 20 лет, последние 5 из которых занимаюсь проектами IIoT в таких отраслях как телеком, сельское хозяйство, ЖКХ, сейчас развиваю это направление для ж/д и промышленных предприятий.

Я часто сталкиваюсь с ситуациями, когда при работе с проектами нет очевидных узких мест и болевых точек производственной системы, которые надо решить с помощью цифровизации. Чаще задача от бизнеса звучит как общее повышение эффективности активов. В этом случае встает вопрос: «Как найти кейсы для цифровизации, которые дадут ожидаемый результат и повысят эффективность производства?». В этой статье я поделюсь своим опытом и расскажу, о проблемах, с которыми сталкиваюсь при поиске кейсов, а также, как можно искать точки старта для начала работы с такими проектами.

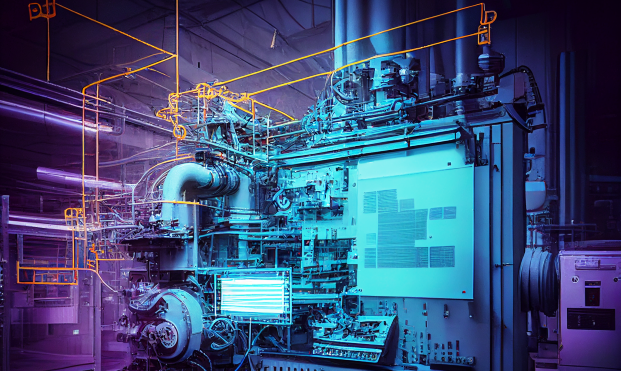

В сегодняшней парадигме IIoT направлен, в первую очередь, на повышение прозрачности технологических процессов и накопления данных о них. При реализации проектов IIoT необходимо учитывать множество факторов, таких как текущее состояние производства, потенциал технологий, цели, задачи и готовность инфраструктуры.

Как правило в начале любого такого проекта идет стадия обследования производственного актива, во время которой мы собираем необходимую информацию и начинаем ее анализировать. Но уже на этом этапе возникает ряд типовых трудностей, которые усложняют этот процесс, а порой и ставят в тупик неопытных «цифровизаторов».

Незаинтересованность производства в проектах по цифровизации

Первая проблема, с который вы можете столкнутся при начале работы — незаинтересованность производства в проектах по цифровизации и вообще каких‑либо изменениях зачастую ввиду низкой культуры производства или отсутствия осведомленности о возможных решениях.

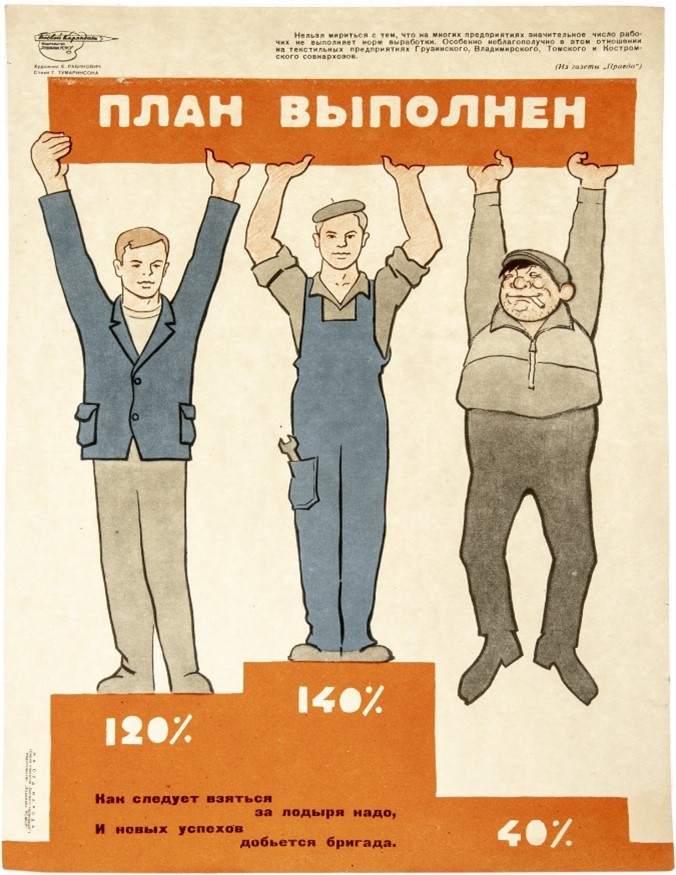

Когда вы приходите на предприятие для проведения обследования, то, как правило, слышите от большинства руководителей: «У нас проблем нет, все хорошо, план выполняем, в бюджет укладываемся!». т. е. для многих компаний выполнение плана = успешная работа предприятия.

Естественно, что при таком подходе руководство концентрирует все усилия на выполнении плановых показателей, и не видит смысла в изменениях и улучшениях производственного процесса. А цифровизация, по их мнению, может, наоборот, добавить бесполезную работу, сократить пространство для маневра, все усложнить и негативно повлиять на достижение плана. Отсюда и возникает сопротивление новым проектам.

Выполнение плана производства — безусловно важный показатель, но негативная сторона для предприятий заключается в том, что план зачастую не учитывает реальный потенциал актива, возможности оборудования, его техническое состояние, реальную загрузку и узкие места.

И уж тем более не влияет на эффективность производства, особенно если план заранее составляют «выполнимым».

И когда завод ставит для себя выполнение плана как основную задачу и главный показатель успешности работы предприятия, то компания теряет массу возможностей для повышения эффективности работы.

Например, зная фактический ресурс работы оборудования и его пропускную способность можно грамотно настроить сменно‑суточное планирование, обеспечить равномерную загрузку оборудования и исключить простои. Или установив необходимые датчики высвободить рабочее время персонала от регулярных обходов. Тем самым увеличить ритмичность работы предприятия, а также производственные показатели и снизить издержки.

В такой ситуации прежде всего нужно помочь предприятию осознать необходимость изменений и провести диагностику его цифровой зрелости в совместной работе с экспертами.

Важной задачей является также «разрушение стен» между подразделениями и «стен», которые тормозят и искажают информационные и материальные потоки, проходящие сквозь предприятие.

При этом наша задача как «цифровизаторов» — находить людей, которые уже проходили путь трансформации от разрухи к современной компании, учиться у них и на их примерах мотивировать другие предприятия идти вперед и не боятся перемен. Только совместными усилиями можно способствовать созданию быстрых и гибких к изменениям компаний. Ведь только они имеют шансы стать лидерами, сместив крупных, но неповоротливых конкурентов, обремененных регламентами и пережитками прошлого.

Сбор достоверной информации

Еще одна сложность при поиске кейсов для цифровизации может возникнуть со сбором достоверной информации о работе предприятия и состоянии производственных активов. Главная проблема — отсутствие системной фиксации информации и ее дальнейшей аналитики. Как правило вся информация о процессах производства собирается разрозненно на отдельных постах, эти данные оседают на уровне отдельных участков и цехов, и никак не аккумулируются в общую систему.

При этом получается, что объективную полноценную картину по предприятию не видит никто — ни руководители цехов, ни директора предприятий, ни владельцы бизнеса. Планирование происходит как правило на основании данных прошлых лет об объемах производства и бюджетах, а также исходя из плана заказов и продаж продукции.

Важно понимать, что для собственников бизнеса такой метод планирования — прямая потеря эффективности производства. Здесь необходима разработка единых метрик эффективности производства, которая невозможна без комплексного представления о реальной картине состояния предприятия и его возможностях.

Вот тут и приходит на помощь IIoT как источник достоверных данных! Ведь правильное планирование невозможно без актуальных и объективных данных! И первый шаг в любом проекте — поиск точек потенциальной потери эффективности. Есть простые примеры, когда один человек может переписывать одну и ту же информацию в три! разных журнала. Вероятность совершения ошибки будет крайне велика.

Надо понимать, что приходить на завод и спрашивать у главных инженеров и руководителей цехов, «что вам надо тут цифровизировать?» — бесполезно. Во‑первых, одно это слово звучит для многих пугающе и непонятно. А уж если такими терминами начнете сыпать, как IIoT, Big Data, искусственный интеллект и пр., то диалога может совсем не получится. Просто представьте, что предлагать сходу персоналу предприятий цифровизацию, это все равно что предлагать пенсионерам IPhone последней модели. Красиво, но ни черта не понятно.

Кроме того, мы же помним, что все процессы выстроены и … конечно! План выполняем!

С чего же начать?!

Для начала стоит провести «продуктовые» интервью с главным инженером, главным механиком и другим руководящим составом предприятия, подготовив при этом заранее вопросы такого характера относительно оборудования и основных процессов:

Как эта операция делается сейчас? (просите приводить конкретные примеры)

Как и где фиксируются результаты работы оборудования?

Куда затем попадет информация? Где она хранится?

Как информация анализируется и как используется в дальнейшем?

Как часто стоит это оборудование, а как часто работает?

Как вы это понимаете, на основании каких данных?

Какое оборудование является уникальным или единичным на производстве?

При выходе из строя какого оборудования может встать весь производственный процесс? и т. п.

Основная задача — получить от них информацию об узких местах производственного процесса. Также нужно обращать внимание и на те ответы, которые сформулированы как: «Не знаю» или «Ориентировочно…», «Мы это не анализируем», «Нет точных данных». Они как правило являются маркерами того, что в производственном процессе существуют серые зоны, которые никак не контролируются, либо о них у персонала недостаточно информации. Такие области могут вести к потере эффективности или появлению дополнительных затрат для производства.

В результате такого опроса мы получим субъективную, но достаточно полную картину работы предприятия «As is», с которой в дальнейшем будем работать. Дополнить ее достоверными данными можно за счет следующих шагов.

Еще один эффективный метод при работе с проектами IIoT — поиск на производстве обходчиков и сотрудников, которые задействованы в постоянном осмотре, регулярном съеме показаний состояния оборудования, датчиков и пр. т. е. тех людей, которые фактически выполняет функционал машин и работу которых как раз имеет смысл автоматизировать в первую очередь. И не надо думать, что после этого всех обходчиков надо уволить, это не так, наоборот вместо постоянной беготни их усилия можно сосредоточить на точках особого внимания или разгрузке особенно сложных участков производства.

Полезным бывает поиск документации по аварийному и внеплановому ремонту оборудования. Такая информация укажет на болевые точки производственного процесса, поможет выявить на какие станки или участки производства стоит обратить пристальное внимание и оценить их фактическое состояние.

В целом любые кейсы возникновения незапланированных затрат для предприятия — это потенциальные участки для IIoT.

Результатом п.2 и п.3 должна стать объективная картина работы актива, которую мы совместим с результатами, полученными по итогу п.1, и получим максимально полное представление о работе предприятия и его возможных узких местах на текущий момент.

-

Чтобы дополнить уже полученную информацию также важно поговорить с аудиторами и посмотреть их отчеты. Как правило в документах, которые они проверяют можно найти информацию по проблемным местам производственного процесса. Стоит обращать внимания на замечания, связанные с некорректным заполнением тех или иных документов, или возможностью достоверно проверить какие-либо цифры. Наиболее распространённые кейсы — это маршрутные листы, нормы и реальные списания ГСМ. Здесь можно достаточно быстро найти экономически эффективный проект.

Вот пример заключения аудита, на который стоит обратить внимание:

«Проанализировав маршрутные листы отмечаем, что бригады не указывают в них фактический расход топлива за смену, количество принятого и переданного топлива. В маршрутных листах, в которых указан расход топлива, составляет Х литров в смену. Исходя из нормы расхода топлива Y литров - перерасход топлива от установленной нормы составляет более Z %. В связи с тем, что расход и количество топлива не отображаются в маршрутных листах, топливо списывается без оснований».Таким образом, мы понимаем, что есть реальная проблема перерасхода топлива, и это говорит о целесообразности оснащения техники системами телематики и контроля расхода топлива. Это даст понимание по фактическому расходу топлива и сократит его необоснованные списания.

-

Заключительным этапом стоит провести интервью с собственником предприятия. Важно понять, что именно он хочет узнать о своем производстве и на сколько амбициозны его планы. Исходя их этого строить дальнейший план реализации IIoT проектов.

Как и в случае опросов сотрудников предприятия здесь важно задавать «наводящие» вопросы, которые, в том числе, помогут и самому руководителю задуматься над узкими местами в бизнес-процессах. Зачастую можно спрашивать:

Какую аналитику Вы проводите?

Как организован сбор данных?

Знает ли Вы откуда эти данные собираются?

Как часто Вы получаете анализ этих данных и обрабатываете его?

Какие решения на основании этой аналитики Вы принимаете?

Как реагируете на замечания аудита?

Какие решения на основании этого принимаете, и дают ли они результат?

Принимает ли решение об оптимизации крупных статей затрат на производстве?

Что это обычно за решение, как оно ищется?

На что полагаетесь при необходимости принимать решение о модернизации производства?

Тут наша задача — узнать о реальном понимании собственником положения дел. Ведь может быть и так, что, полагаясь на отчеты, сформированные «с земли», собственник прибывает в розовых очках идеального производственного процесса.

Но когда он начинает задумываться над заданными вопросами, появляются сомнения и желание пролить больше света на все происходящее.

А бывает и обратная ситуация, когда человек понимает, что есть проблема, например, воровства. Однако испробовав огромное количество административных методов, пускает этот вопрос на самотек, т.к. не находит действенного решения и не хочет увольнять работников. Ведь нового найти сложно, а старый хоть и ворует, но дело делает.

В данной ситуации мониторинг через IIoT решения может стать работающим инструментом для решения подобных проблем.

После того, как вы соберете достаточный объем данных важно помнить, что не стоит хвататься за все сразу и пытаться оптимизировать все производственные и бизнес‑процессы, нужно грамотно проанализировать всю информацию и выбрать приоритетные зоны, чтобы начать закладывать точки разрастания цифровизации! Здесь важно быстро показать ценность подобного решения и для персонала, и для руководства предприятия. А главное уходить от стереотипов, что цифровизация это такой вид плетей, вздымающийся над персоналом, и стремление наказать за любую ошибку или вовсе заместить людей на роботов.

Важно показать коллегам, что на основе полученных данных можно принимать управленческие решения и внедрять необходимые изменения в производственный процесс. Это может быть как оптимизация работы оборудования и сокращение времени простоя, так и сменно‑суточное планирование и общее повышение ритмичности и качества производства.