Как всё начиналось:

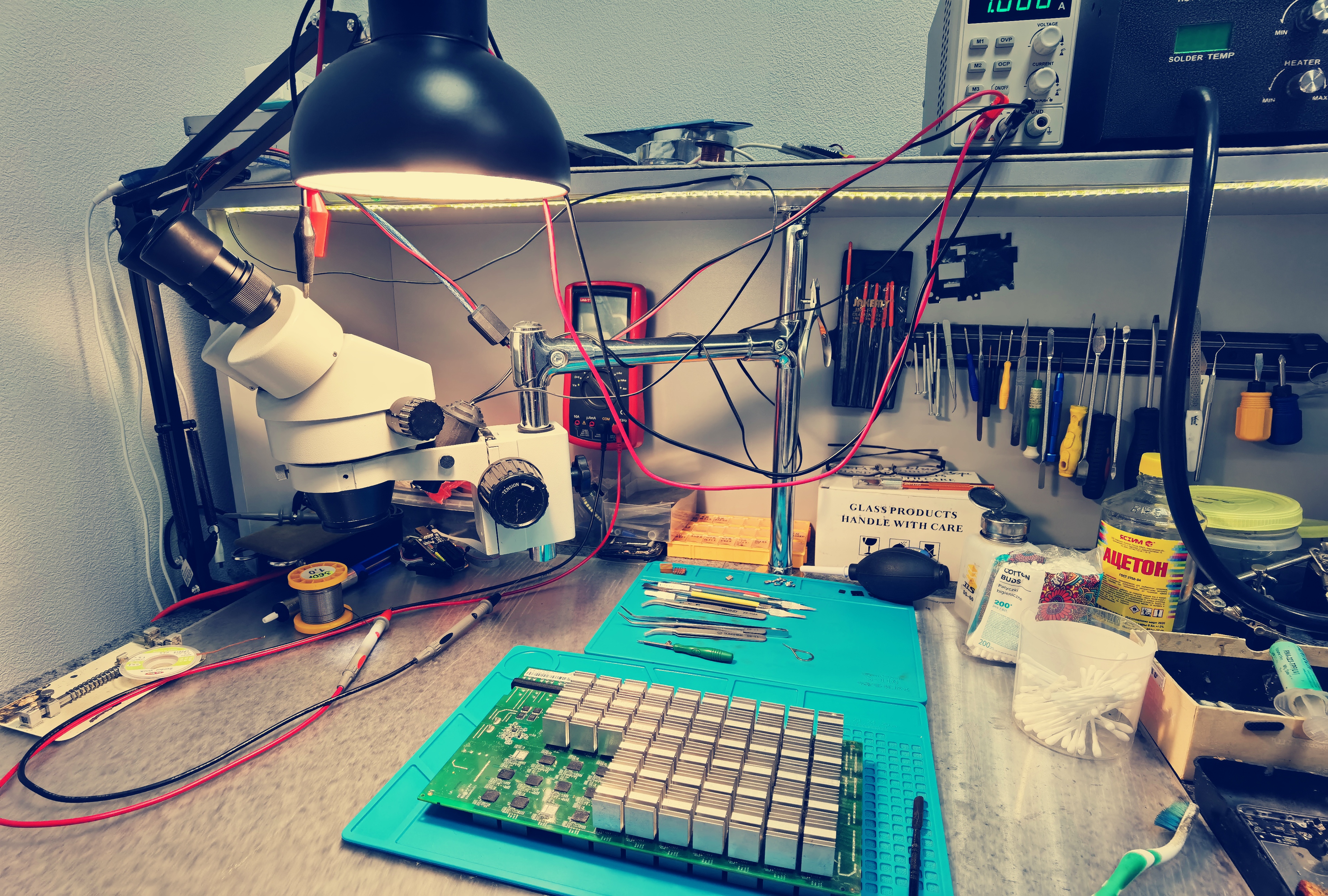

На дворе 2021 год, я занимаюсь ремонтом электроники уже на протяжении десяти лет. Свободное от работы время я посвящаю изучению 3D-моделирования и печати. Для этих целей в 2018 году были куплены два самодельных FDM-принтера.

В один из дней приходит знакомый, держа в руках плату с большим количеством радиаторов. Предлагает посмотреть краем глаза, почему она не работает.

Я, конечно же, был не очень рад его предложению, так как занимаюсь больше ремонтом мобильных телефонов и планшетов. В процессе небольшой дискуссии соглашаюсь с одной оговоркой, что если за два выходных дня у меня получится погрузиться в проблему и изучить сам вопрос и понять, что это за плата, то я берусь.

Уже вечером этого дня я изучаю дома плату и первый раз узнаю такие слова, как "Asic", майнер, майнинг. Изучив немного вопрос, понимаю, что имею на руках плату одного такого устройства, а в данном случае именно AntMiner S9.

На данной плате имеются 63 чипа, которые подключены последовательно по UART, с хитрым арбитражем. После анализа информации по ремонту и основным болячкам, выяснилось, что основная поломка — это отвал чипа из-за перегрева, нарушение и деградация пайки от теплового воздействия. Становится ясным, что нужно брать в руки мультиметр и начинать измерения сопротивлений линий на контрольных точках, между чипами. Сделать это стандартными щупами не то чтобы трудно, а невозможно. Нужны изолированные наконечники, для того чтобы добраться до "точек" между радиаторами.

Собственно так выглядят контрольные точки:

После измерения, чтобы не забыть, какой чип под "подозрением", делаешь пометки на радиаторах:

Одним словом, работа достаточно трудоемкая и в то же время слишком монотонная, после перепайки чипов, чтобы убедиться в качестве пайки и в целом ремонта, нужно повторить проверку, а после поместить плату в устройство, запустить и посмотреть лог контрольной платы.

И понеслось...

Два моих близких друга занимаются примерно той же деятельностью, что и я. Александр — обслуживанием промышленного оборудования, настройкой сетей, безопасности. Антон — профессиональным ремонтом ноутбуков и телевизоров.

Тут-то мне и пришла идея задействовать и их в ремонте плат "Асиков", в вечернее время мы собирались втроём у Антона на рабочем месте и изучали вопрос, так как в округе на 200 км нет мастерских по ремонту Hash-плат. Таким образом цель была — попробовать организовать мастерскую по ремонту именно "хэшек".

Отремонтировав с десяток плат, мы поняли, что нужно как-то ускорить диагностику по выявлению неисправностей чипов. В это самое время мы узнали от человека, который принёс нам первую плату, что есть тестер данных плат, но стоят они как-то неприлично дорого, но так как мы собирались организовать ремонт, то вложиться в оборудование было естественно. Соответственно мы сделали заказ на тестер (один из тех, который до сих пор на рынке), но время ожидания было 3 месяца! (заказ был в ноябре — получили в январе).

За следующую неделю, после объявления о ремонте плат, нам принесли их более 20-ти штук. Нас начинали заваливать платами, с помощью мультиметра мы за вечер чинили их по 3, а на следующий день приносили ещё 5.

При всём при этом, сама замена чипа занимает не более 10-ти минут, но возни с поиском на пол часа.

Начало:

По предложению Антона, так как он обладал опытом преподавания информатики в далеком прошлом, предложил попробовать реверс-инжиниринг метода общения "хэшплаты" с "контролькой".

Этим мы и занялись в последующие несколько недель: покупка логического анализатора и ковыряние общения и т.д.

Когда первый раз получилось заставить Pic — контроллер платы включить и выключить напряжение, появился энтузиазм и желание собрать всё на меленькой плате и начинать ремонт на плат.

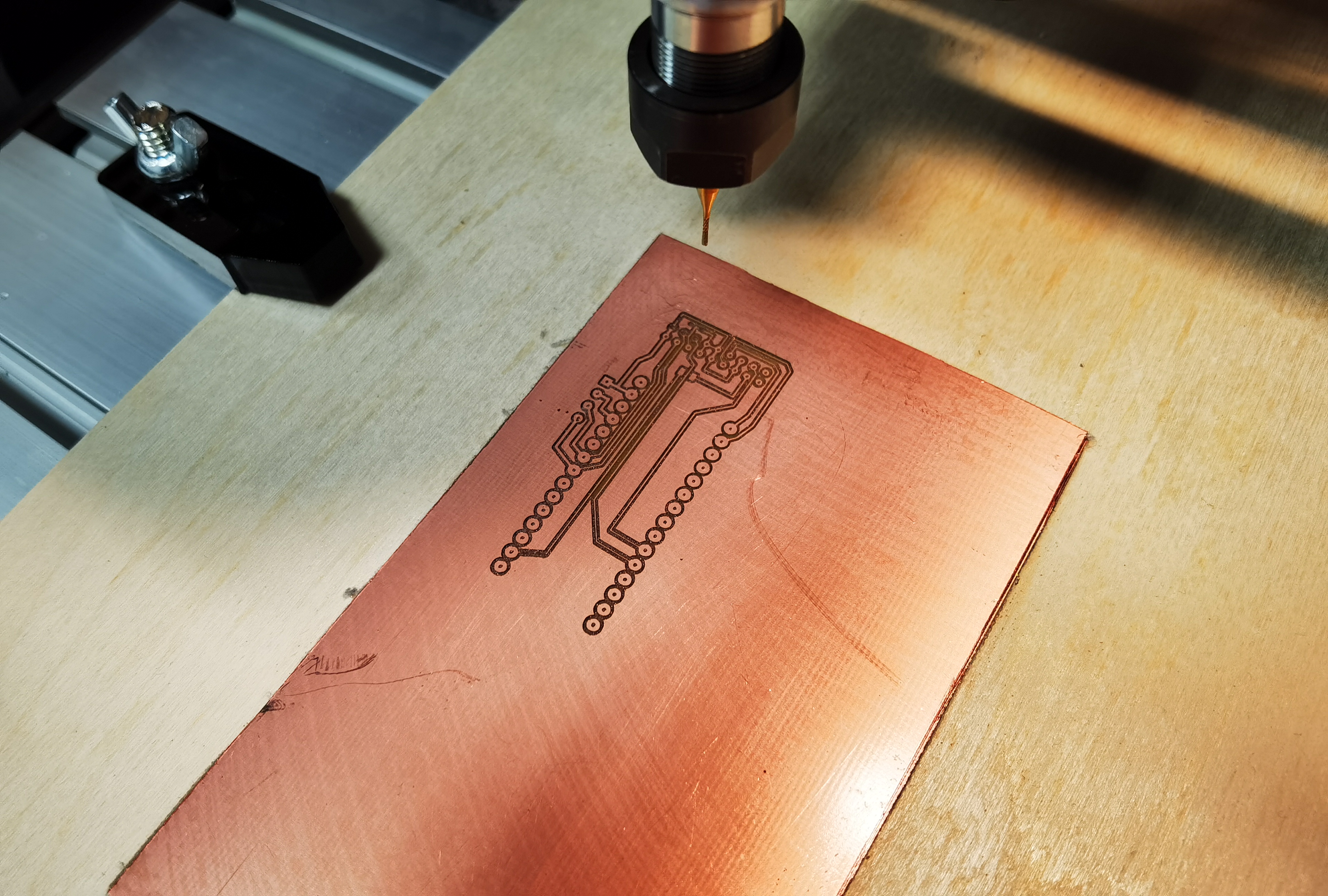

И тут было решено купить мини фрезерный станок, а именно CNC3018, для изготовления платы, но я не знал, что это будет ещё одна задача, которую нужно будет решать.

ЧПУ:

Купил его за 20 тыс. р., но никто из нас не имел опыта работы с ЧПУ, пришлось потратить неделю, на изучение данного "зверька" и программ к нему. Я накидал первую платку в Spring-Layout.

Контроллер был выбран Atmega328p, точнее, платка Arduino NANO.

В процессе ремонта 50-60 плат за следующие пару месяцев, мы дописывали код устройства и модернизировали его. После того как стало чуть больше времени, появилось желание собрать все на одной плате, для облегчения ремонта, чтобы убрать этот "бутерброд".

И вот тут-то проявилась проблема дешевого станка, когда тебе нужно напилить плату с тоненькими дорожками в 0.5 мм, но при этом мы имеем люфт партона по X и Y порядка 1 мм.

Попытки напилить посадочное место под контроллер и мелочевку заканчивались провалом и перерезанными проводниками, а вместо кольцевого проводника вокруг гильз образовывалось "яйцо".

Поэтому, изучив конструкцию данного станка, было принято решение, переделать боковины, держащие каретку, разнести их немного подальше друг от друга, для придания жесткости конструкции на скручивание.

Но тогда у нас не подходила родная каретка. Пришлось полностью переделывать механизм. Благо, опыт, приобретенный в 3D-моделировании, был очень кстати.

Так как деталь достаточно массивная, пришлось делать её из четырех частей.

Также пришлось переделать держатель патрона, для того чтобы немного увеличить расстояние между валами и усилить.

По итогу получилось как-то так:

Вместо родных подшипников скольжения, были напечатаны втулки из PLA-пластика, что дало колоссальную жесткость конструкции. Хотя на каком-то этапе, нам казалось, что на данном станке не получится доделать устройство. Мы пробовали и методом травления, красили плату, потом проходили лазером из комплекта станка (5 ватт) .

В какой-то момент, мы даже решили собрать свой ЧПУ по аналогии Wegstr, я даже успел накидать корпус:

Скорее всего, это будет следующий проект, так как нет доступного по цене станочка, для прототипирования плат (поправьте, если ошибаюсь).

Последнее, что пришлось приделать к данному станку для возможности изготавливать качественные платы, так это Z-щуп для снятия карты высот с печатной платы перед фрезеровкой, так как плата на расстоянии в 50 мм может иметь разбег по высоте до 0.5 мм, это катастрофа для фрезы, так в первую неделю без щупа, было поломано около 20-ти фрез.

Первая плата:

С учетом всех переделок, получилось заставить данный ЧПУ делать то, что нужно:

Первая плата была готова и распаяна, устранены недочеты первой версии.

После обкатки платы и почти 20 версий и переделок, нашелся окончательный вариант, который был заказан на заводе. Вместе платой клавиатуры.

После всего этого был изготовлен первый корпус, на FDM принтере, но качество оставляло желать лучшего, хотелось монолитный корпус без послойных канавок. Пришлось шкурить его, после чего появилась интересная фактура, но всё это было не то.

Поэтому было решено купить SLA-принтер и попробовать фотополимерную печать. Это ещё то удовольствие. Вечно всё вымазано этой смолой, но результат...

Это стоит того.

Результат спустя полтора года:

Итог для себя:

По итогу, за полтора года, был закончен первый наш совместный проект с друзьями.

Многие трудности были преодолены, накопилось много опыта и идей за это время, для совместного продолжения разработок и реализации проектов.

Это первый мой пост, хотя посты на "Хабре" читаю наверное лет 7-8.

Понимаю, что для большинства из вас всё, что мы проделали, возможно, кажется простым, но хотелось поделиться этим внутренним удовлетворением: за всё это время мы не отказались от данного проекта и завершили его, а наши дружеские и партнерские отношения стали крепче, а это, пожалуй, самое главное!

Буду рад любой критике. С уважением, Артем.

Комментарии (78)

delphinpro

05.07.2023 15:18+2Статья интересная, прочитал с удовольствием.

Но раз уж вы хотите критики, то ловите: вы правда не умеете делать скриншоты? Обязательно фотографировать экран монитора?

Wesha

05.07.2023 15:18+2вы правда не умеете делать скриншоты? Обязательно фотографировать экран монитора?

И всё же этот котёл в аду топят не так жарко, как тот, в котором сидят те, кто снимает на телефон экран видеорегистратора!

Vsevo10d

05.07.2023 15:18+1Если вы про мониторы охраны, с которых снимают на телефон ДТП и всякую дичь, то вроде это из-за мерзких прошивок для локального использования, которые не хранят видосы в привычных контейнерах типа mp4, и по-быстрому слить файл и выложить его нельзя, можно только вот так, сделать экранку как на пиратских двд в 2000-е.

voldemar_d

05.07.2023 15:18Приносили как-то видео с регистратора, чтобы посмотреть в компьютере.

Модель не знаю, но помню, что удалось именно что только посмотреть. Для этого пришлось ставить какой-то плеер с сайта производителя. И он позволяет только воспроизвести видео, сконвертировать нельзя. Люди хотели картинку поярче сделать, да куда уж там.

Wesha

05.07.2023 15:18-1про мониторы охраны, с которых снимают на телефон ДТП и всякую дичь

Про них, родимых. Из встреченных мной в 95% случаев экспорт в MP4 (всё равно "под капотом" он же самый) есть, но кто ж разбираться будет — и вот для них-то котёл и приготовлен. Я лично попрошусь в операторы того котла, уголёк подбрасывать.

Dimsml

05.07.2023 15:18Тестовые точки же, судя по виду, сквозные и доступны с другой стороны платы, прикручиваете стойки, переворачиваете, измеряете.

AvArAr Автор

05.07.2023 15:18Вы правы, но с обратное стороны тоже радиаторы, причём под напряжением, так как домены по питанию подключены последовательно.

AvArAr Автор

05.07.2023 15:18Есть вероятность замкнуть, да и не удобно это, "прицеливаться" щупом в эти точки между радиаторами.

AlexanderS

05.07.2023 15:18Ну вот… а говорят крипта — спекулятивно-бесполезная вещь ;) Вы сделаете большое дело если до производственного ума доведёте проект станка для фрезерования/сверления плат. Потому как на рынке нет нормальных моделей для энтузиастов. Даже задорого из коробки они нормально не работают, если судить по статье на хабре, которая где-то тут в течение полугода была.

AvArAr Автор

05.07.2023 15:18Спасибо! Сказано - сделано! Только что обсуждал с друзьями данный вопрос, думаю это следующий проект в ближайшее время!

holomen

05.07.2023 15:18Задорого из коробки есть просто великолепный Makera Carvera, который при сравнимой цене с вегстром (который по конструктивным решениям просто УГ сам по себе, а если вспомнить еще цену... %) ) как мерседес с-класса против запорожца.

AvArAr Автор

05.07.2023 15:18Посмотрел, что это за зверёк, интересно, но вы же понимаете, что не каждый энтузиаст сможет позволить себе с нынешним курсом купить аппарат за $4700. С такой ценой, можно сразу всё желание что-то пилить и пробовать отбить сразу на корню.)

holomen

05.07.2023 15:18Но вопрос то был в том чтобы хоть и дорого, но работающее из коробки, правда? ;)

С другой стороны если честно посчитать сколько я уже вложил в 3018 - страшно станет при характеристиках даже слегка не дотягивающихся до карверы, правда сильно размазанное по времени. Былоб у меня (даже условно) свободных 5К - взял бы не раздумывая. С другой стороны, это у меня хобби такое - 3018 апгрейдить.. ;)

Это я с намеком что китайцы при всем их локальном доступе к материалам и оборудованию сделали это за 4к7. А в наших реалиях это будет что с отпускной ценой в 100к? Слегка допиленный 3018? или клон вегстра с его какчеством?

AvArAr Автор

05.07.2023 15:18Зачем гадать, у вас есть фото печатной платы сделанной именно на CNC 3018 после доработки!

Во первых, перевести всё на втулки скольжения, которые печатаются на 3D принтере элементарно, стоит это 3 копейки.

Во вторых, разнести валы по оси Xдля придания жесткости на скручивание, потому, что в штатном исполнении, при попытке погружения в материал, вся коретка отклоняется, так как нет жёсткости.

Так же усилить держатель мотора, вы потеряете немного в расстоянии подъёма патрона, но будет жестко.

Таким образом убрав люфты с осей X и Y, вы получаете отличную жесткость, также перевести все моторы на микрошаг, с замедлением при подходе к конечной точке.

Ну и последнее поднять обороты 775-го мотора до 14000-15000 оборотов, вместо штатных 9000.

И будет счастье.

Но чтобы этого всего не делать, можно изначально заложить всё это в конструктив и ПО на стадии разработки и всё!

holomen

05.07.2023 15:18ну уж точно не печатные втулки. мгн12 как минимум, хотя бы на XZ. и не по самому низу рынка. на У минимум sbr12. а раз их продают от метра (локально брал), значит У растет до 400мм примерно. раз основное применение - ПП, значит BLDC шпиндель с оборотами побольше (в идеале 30-50К). и циклон. и лазер для маркировки по методу испанца. и камеру для использования в BCNC. и пылезащита желательно на все оси. и вакуумный прижим хочется. и...

яж говорю - в моем случае этот процесс нельзя закончить, а только прекратить.

(фоток не будет, т.к. в очередной раз все разобрал - с ATC типа как у карверы вожусь на базе цанги C12-DC6)

AvArAr Автор

05.07.2023 15:18Вот результат со втулками, а решать вам)

Чуть позже будет HD качество, ютуб конвертирует, посмотрите.

30-50к обортов уже будут сильно нагревать фрезу и медь. Нужна золотая середина.

ovn83

05.07.2023 15:18Та платка на Zynq 7000 которая хэш-платами управляет стоила 1000 руб рабочая на Али, используется, как отладка, можно было городить что угодно.

AvArAr Автор

05.07.2023 15:18Честно говоря немного не понял, зачем нам эта платка?

ovn83

05.07.2023 15:18Это и есть родная плата, а не контролька, на её основе можно что угодно сделать. Я так понимаю вы ПО не писали, а слили с заказанной?

Вот что я из той платы от майнера делал

Так себе статья, про фрезер совсем другая тема.

AvArAr Автор

05.07.2023 15:18Если статья так себе, почитайте другую.

С какой ещё заказанной??? Они что где-то продаются??? Дайте ссылку.

ПО. Написано мною, лично. Когда увижу от Вас, что-то более серьёзное, тогда соглашусь, что статья так себе. А просто так разглагольствовать можно вечно. Статья как бы и не претендовала на роль лучшей, это рассказ про первый проект и вообще первый пост.

Поэтому либо конструктивная критика, как можно было сделать, либо просто читаем то, что Вам больше по душе.

ovn83

05.07.2023 15:18Вы сами написали в статье, что купили и делали аналог тестера. Как работает хэш плата, протокол, как писали ПО, не написано. Описание разработки устройства не полное, упор сделан на фрезер и 3д печать.

AvArAr Автор

05.07.2023 15:18Читайте внимательнее, я встал в очередь, на три месяца, но ждать было некогда. Принцип опроса и анализа чипов абсолютно иной!!! Могу заявить во весь голос! Поэтому копировать, это худшее, что можно придумать.

Попробую ответить сразу Вам и остальным читателям, я не описывал достоинств и возможностей утройства, потому что это уже будет не рассказ, а чистой воды реклама! Цель была попробовать в этом большом сообществе, где нам точно есть чему поучится, написать статейку и получить одобрение и конечно же критику. В любом случае, приятно, что люди читают, коментируют, подсказывают.

voldemar_d

05.07.2023 15:18Извиняюсь, что влезаю. Как мне кажется, Вам задают много вопросов по алгоритмической части потому, что здесь все-таки IT-ресурс. Тем более, что многие особенности Вашего проекта напрямую связаны именно с алгоритмической частью, которую Вы не раскрываете.

Не очень понимаю, при чем здесь реклама - недостатки и достоинства есть у любого устройства, это нормально. Лично мне было бы интересно подробнее узнать именно об этом, и о программной части, а не только про особенности улучшения фрезерного станка. Думаю, не мне одному. ИМХО, это был бы неплохой материал для отдельной статьи.

AvArAr Автор

05.07.2023 15:18Хорошо, раз есть такая необходимость, подумаю о том, чтобы написать статейку конкретно о програмной части и рассказе о принципах анализа и трудностях реализации, которые приходилось решать. Для этого нужно будет перелопатить все исходники, сделать много скринов и частей кода с описанием, но в целом думаю это реализуемо.

voldemar_d

05.07.2023 15:18Есть необходимость или нет - это Вам решать. Как минимум, это сняло бы ряд вопросов вроде "вы что-то готовое скопировали"?

AvArAr Автор

05.07.2023 15:18Согласен. Учту.

voldemar_d

05.07.2023 15:18В статье даже есть тэг c++. Но тема c++ не раскрыта совсем. Где тут c++? Во фрезерном станке? :)

AvArAr Автор

05.07.2023 15:18Вот так происходит опрос чипов на Asic S9, 63 чипа.

Происходит опрос с постепенным нагревом платы, чтобы зафиксировать все ошибающиеся и обрывающие линию из-за плохой пайки чипы.

Если прибор подключен к ПК, то эти данные можно увидеть в терминале, либо в родном приложение, где на блок схеме хэшплаты, чипы закрашиваются разными цветами в зависимости от состояния и ошибки. Опрос можно проводить одиночный, и цикличный с любым количеством опросов на усмотрение. Тестер будет проводить опрос и фиксировать в памяти все ошибки и обрывы линий, номер чипа, номер цикла, температуру платы и по завершению теста выдаст статистику по каждому чипу. Либо на Oled дисплей, либо на ПК. Вот коротинькое видео. По s9:

voldemar_d

05.07.2023 15:18Помимо скриншотов - можно и видео с экрана не телефоном, а захватом снимать.

Есть такие программы. Заодно в кадре не будет всякой... Окружающей творческой обстановки :)

AvArAr Автор

05.07.2023 15:18Я в курсе как это делается)

Когда снимались эти видео в процессе разработки, не было и мысли писать пост, поэтому они снимались для внутреннего пользования среди троих участников проекта. Поэтому, увы, но отмотать время и сделать захват видео с моника не получится.

AvArAr Автор

05.07.2023 15:18А вот так в два клика происходит прошивка, COM порт определяется автоматически, нужно выбрать только hex и нажать прошить.

nikolz

Безусловно, молодцы.

Но можете пояснить мне следующее:

1) Зачем в Вашем приборе сделан экран? Почему нельзя его подключить через UART к ПК?

2) Почему надо было делать станок , чтобы развести плату, которую потом Вы заказали на заводе?

3) Почему нельзя было взять готовый модуль с UART, MCU, flash,Ram за 5 долларов и ничего не пилить и не паять, а написать программу и прошить в чип?

4) Почему нельзя собрать Ваш прибор в готовом корпусе за пару долларов? Какие размеры Вашего корпуса на фото?

AvArAr Автор

Постараюсь ответить так же по пунктам:

Прибор можеработать автономно, без пк, выводить все данные на экран. Это было сделано с целью, если вдруг, нужно будет выехать с прибором скажем для покупки б.у асика, тогда просто можно оттестить хоть в поле и понимать состояние. Плюс часто у многих асики стоят в гаражах или на полках, куда с ПК будет сложно залезть.

Потому, что часто приходилось во время проверки, в тот же день перепиливать новую плату и добавлять сопротивления, ключи и т.д. На станочке это можно сделать с учетом пайки за пол дня, а заказ с завода нужно ждать неделю. Экономия времени.

Есть пару хитростей с UART, он через ключи комутируется особым образом, (это для того, чтобы не допускать мусора на шине) конкретно при ремонте хэшек.

Размеры 100*50*45. Потому, что как говорят мои друзья, у меня "задротство" чтобы уделить внимание всему и обязательно проникнуться процессом)))

В целом, Вы правы, многое можно было купить из готового, но это было бы не так увлекательно. Это особое чувство, когда каждой детали уделено время. (Я же говорю... я такой)))

Хотите знать как крепится акб в корпусе?

Поэтому своими руками)

nikolz

Понятно.

Относительно ответа на 1 вопрос.

Решение с экраном плохое.

Варианты для бу и гаражей:

1) У смартфона есть USB. к нему через адаптер USB-UART (цена 0.5 доллара )подключаем без проблем Ваш прибор.

2) модуль SoC c WiFi или с BLE (цена от 2 долларов) - т е не дороже Вашего MCU. - заменяем его и делаем точку доступа и цепляем смартфон и даже интернет.

Относительно хитростей с UART. В модулях п 2. все решается на программном уровне.

Если надо добавить резистор, то SMD паяется на модуль без надобности менять печатную плату.

Но это я так, в качестве бесплатного совета, из своего опыта.

корпус. цена 1.5 доллара.

AvArAr Автор

Очень позновательно, спасибо за дельные советы, только что появилось желание изучить предложенные вами варианты)

AvArAr Автор

Есть только одно но, напечатанный мной корпус в районе 18 pin разъёма выполняет роль усилителя, чтобы снять нагрузку с разъёма и платы во время подключения/отключения и усилить его! Поэтому на счёт корпуса не согласен.

То есть корпус подгонялся под компоненты, а не наоборот. Нет готовых корпусов, которые бы устраивали меня.

nikolz

Я не настаиваю, так как не знаю ни схемы, ни существующей сейчас конструкции.

Но у меня в устройстве тоже стоят разъемы и я их прикручиваю к плоскости корпуса

Для сравнения у меня в разрабатываемом сейчас устройстве, в корпусе 70x38x18 мм3, установлен модуль ESP-12, USB-UART адаптер. SDCard адаптер, модуль зарядки T4056 - аккумулятора, аккумулятор на 600 мАh, разъем наушников, разъем USB, модуль компаса, акселерометра, гироскопа, виброзвонок, 2 кнопки, тумблер выкл. На корпусе установлено два TOF датчика.

AvArAr Автор

Ну, снимаю шляпу!!! ????????????

AvArAr Автор

Это уровень, мой проектик пока первый) учимся)

Есть у меня в задумках ещё один проектик, завтра на работе сделаю фото перечня того, что хочется запихнуть в маленький корпус и приложу сюда)))

AvArAr Автор

А фоточку можно? Любопытство)

nikolz

AvArAr Автор

Можно в двух словах, принцип работы?

nikolz

Собираюсь написать статью, но пока еще не собрался, так как этот вариант еще в разработке.

В двух словах - это устройство ориентации для незрячих, называется 'умная белая трость".

AvArAr Автор

Никогда бы не догадался!

Когда будет статья, дайте знать, интересно будет почитать.

ProRunner

Статья об этом была бы супер, даже если в разработке.

alekssamos

Ещё один робин что ли?

nikolz

нет, скоро выложу, узнаете.

AvArAr Автор

Плюс зазоры, была задача не просто собрать устройство, но сделать его максимально изящным!

Плата вкладывается в корпус и прижимается намертво крышкой, это на случай падений.

nikolz

Конечно, красиво.

Рабочий образец Вашего устройства делается не пол года,

а существенно меньше и существенно дешевле. Ваши затраты в десятки тысяч это круто конечно и станок который вы сделали это самостоятельная разработка.

----------------------------

Но все это похоже на то, что человек нашел кирпич и решил строить дом, но одного кирпича мало, он построил кирпичный завод, а потом построил деревянный дом.

--------------------------

Если убрать экран, то у Вас кроме разъема, выбор которого тоже дискуссионный, ничего фактически нет. Т е модуль на ESP уже содержит все, что Вам надо.

AvArAr Автор

На первый взгляд так и есть, но основная задача не напечатать корпус и даже не поставить экран. А разобраться в утройстве и методе общения хэш платы и контрольки. При отсутствии документации и открытых источников. После того как только вы это сделаете, вам нужно будет каждую функцию обкатать на десятках плат!!! Поломки бывают разные!!! И каждая заставляет менять П.О. Устранять ошибки. Ведь это не музыкальный проигрыватель, а устройство для диагностики и помощи в ремонте, а не для введения в заблуждение ремонтника!

Чип на плату S9 стоит рублей 200, ничего страшного, если тестер не правильно определит его и вы зря его поменяете, а когда вопрос про T17 и стоимость чипа допустим 2000 руб?

Ошибка данного прибора, это потерянные деньги! Либо Ваши, либо людей, доверившихся Вашему прибору. Поэтому извините, но в данном случае вы не понимаете о чем говорите. 90 процентов времени, это обкатка прибора в реальных условиях на разных платах и своими силами, я должен лично видеть ошибки и устранять их.

nikolz

Бесспорно, создать алгоритм - это сложно.

Но Вы же не написали про то, как Вы разрабатывали алгоритм. Ваша статья о том как Вы делали печатную плату и корпус.

Поэтому про процесс создания алгоритма поиска неисправности я вообще ничего не знаю и не говорю.

Хотя, могу сказать, что для этого кроме адаптера UART-USB и ПК вообще никаких плат и корпусов не требуется.

AvArAr Автор

Цель статьи была в общих чертах рассказать про путь проделанный нами, а не рекламная компания устройства.

Вы как опытный участник Хабра, уж точно знаете, что такое устройство не может работать без кропотливой настройки и сложных решений. Зачем это описывать, там нет ни фото которые можно показать, ни решения, которые можно применить. Поэтому, рассказал о станочке ЧПУ, о его доработке, могу и файлами поделится, если кому будет нужно, так как это интереснее.

А по поводу UART-USB и всё...

Вы же не ездите на лошади до сих пор, а скорее всего используете транспорт, потому что так удобнее, вот и я об этом подумал.

Без обид, просто привел аналогию)

nikolz

Согласен.

Но, Ваша статья, по-моему мнению, о трех самостоятельных проектах, каждый из которых по-своему интересен и можно написать в отдельную статью.

Но вот про алгоритм обнаружения ошибок Вы из скромности вообще никак не описали.

относительно без обид...

Вы же не собираетесь строить дом лишь на основе кирпича, который нашли на дороге? Все начинается с проекта, а в разработке микропроцессорных устройств - с разработки алгоритма. И лишь когда его разработаете, тогда и выбираете железо.

Так вот для алгоритма достаточно ПК и адаптера. А что и в какой корпус помещать решается после разработки алгоритма. В этом суть технологии разработки микропроцессорных устройств.

AvArAr Автор

Первый вариант устройства практически и был тем самым UART USB организованном на Arduino nano. Мы с Вами говорим об одном и том же, но по разному)

Раз уж у нас с Вами такая дискуссия, то мне интересно Ваше мнение, вот по какому поводу:

Есть желание, как я уже говорил об этом в статье, сделать мини ЧПУ станок с высокой жёсткостью конструкции для прототипирования либо поштучного изготовления плат. Уже есть практически отрисованный проект.

На сколько это будет востребовано? Ваше мнение?

AlexZas20

Вообще звучит, как хорошая идея если брать во внимание весь комплекс... т.е человек покупает станок, ставит П.О и из любимого EDA выводит плату,загружает стеклотекстолит и через несколько десятков минут получает готовый результат. (Плату) Причем если получится сделать доступно, не только для компаний которые могут позволить потратить несколько миллонов рублей, на станок а для просто энтузиастов, это будет супер!

AvArAr Автор

Спасибо, об этом то и речь. Самый доступный вариант ЧПУ, который мы нашли, это был так называемый Wegstr, но его цена, в 3200 евро, но корню убивает возможность приобрести его мини кружкам, либо отдельным личностям.

Изучив его конструкцию, пришли к выводу, что за несколько месяцев труда, можно будет выпустить похожее устройство в нашей стране, но его реальная цена должна быть по нашим предположениям не более 100к, а по возможности и ниже.

AvArAr Автор

На CNC 3018, благодаря правельно выставленному шагу на моторах, ковырянии в прошивке и перехода на втулки скольжения, вместо подшипников, удалось добиться точности в 0.01мм в 10см.

nikolz

Зависит от того, какую плотность проводников Вы сможете обеспечить. Ну и цена конечно. Решение интересно в том плане, что не содержит вредных хим веществ. Возможно применение для гравировки.

AvArAr Автор

Со средненькой китайской фрезой такого вида:

Трехгранная на 0.1, можно смело резать дороги от 0.2 - 0.3мм

nikolz

Получается, что чип 3x3 мм с 20 пинами с 4 сторон т е 5 пинов на сторону можно развести. Верно? Интересно.

Если у Вас такая высокая точность, то можно путем смены рабочего инструмента сделать универсальный станок, который не только режет плату, но и монтирует элементы на плату.

Вот такое решение в два раза интереснее, так как это уже законченный технологический комплекс для изготовления опытного образца и малых партий устройств, а также их ремонта.

AvArAr Автор

Да, я дал чуть выше ссылки на видео по точности.

Очень интересная мысль! Пайки компонентов с помощью ИК? Или нижний подогрев?

nikolz

ИК это хорошо, но можно и феном. Недавно паял чип 3x3. Основная проблема выставить точно и удерживать при пайке. Поэтому даже если сделать лишь позиционирование и удержание это уже хорошо. Можно предлагать с доп.модулями и функциями.

AvArAr Автор

Ну с пайкой разберёмся, я каждый день по 7-8 часов провожу под микроскопом паяя телефоны, почти везде так называемые "стекляхи" (контроллеры заряда, драйвера подсветок) такого размера.

Можно и так. Это уже можно будет в процессе экспериментировать.

Wesha

Это которая ДЫРКИ ТОНКИИ БЬСТРО ДЕЛАТЬ ПРОЧНЬИ?

AvArAr Автор

Этой фрезой и происходит нарезка дорожек.