Примерно 80% разработчиков приборов бросают свои проекты буквально за пару шагов до триумфального запуска в серию. А ведь во всё это вбухиваются время, деньги и вдобавок куча нервов. Мы попытались выяснить причины этой аномалии. Выяснили (во всём виноваты кальсонные гномы). И нашли способ лечения.

Год назад мы провели опрос среди наших клиентов, которые в 2017-2019 годах заказывали у нас контрактную разработку корпусов для их приборов и устройств. Все проекты мы выполнили полностью. Вопрос был один — начали ли заказчики серийное производство своего продукта? Ответили 10 компаний (не так много, но для понимания ситуации достаточно).

Так вот, из 10 опрошенных только двое подтвердили, что производство запущено.

Для меня это стало неким звоночком, что что-то тут не так. Мы же сделали работу, отдали клиентам всё, что нужно для этого самого производства, но вот дальше процесс не пошёл…

И даже выяснение причин не дало ничего конкретного — у каждой компании нашлось объективное обстоятельство, почему проект не ушёл в масс-продакшн: заболел главный по вот этим вопросам, сменились приоритеты, подвела вот эта или та часть цепочки, завод — рукожоп или что-то такое же, серьёзное и которое не получилось «расшить».

Но сама по себе мысль, что заказчик заказывает услугу, которой, скорее всего, не воспользуется, оказалась волнующей — а зачем ему тогда это всё? Вкладывать такую кучу усилий, пару-тройку десятков миллионов рублей, чтобы что? Чтобы бросить почти на финише?

У меня есть предположения (основанные на опыте, конечно же).

Итак, почему тотальное большинство проектов не доходит до серийного производства.

Новый продукт не нужен для выживания бизнеса.

Никто из участников не представляет себе реальной сложности, стоимости и сроков запуска в производство (и продаж), и процессы «надрываются» по внутренним или внешним причинам — например, разработчик электроники в разгар проекта понимает, что не потянет всех задач запуска, которые на него повесило руководство.

1. Нужен, но не сильно

Наглядно: вот буквально в декабре была доделана новая версия сайта Формлаба. Задача была — упростить поиск по портфолио, где количество проектов давно перевалило за 200, и где докопаться до нужного корпуса становится непросто.

Подрядчик делал сайт с середины лета. К моменту окончания работ у всех участников (включая меня — заказчика) оставалось только желание просто завершить «это» как можно быстрее. И всё. На внедрение и запуск уже нет сил — без обновлённого сайта наши процессы не ухудшатся, клиентов меньше не станет (правда, и новых не сильно прибавится) и так далее.

Получается, что продукт в принципе нужен, но всё же не жизненно важен для компании.

Уверен, что ровно тоже самое происходит и у заказчика контрактной разработки электроники или у нашего клиента, когда ему нужен корпус для его прибора.

Дисклеймер — всё это не касается компаний, у которых обновление линейки заложено в процессы и саму суть рынка. Это и в b2b, и в b2c. Для наглядности — производители бытовой техники или тех же промышленных сварочных аппаратов. Такие компании вынуждены постоянно тратить усилия на обновления линеек и продуктов, без этого их просто вышвырнут с рынка. Но такие производители — мизер от общей массы.

2. Никто не знает, что, но давайте делать

Если помните сериал South Park, там были кальсонные гномы, у которых отсутствовала часть цепочки из процессов:

Collect underpants (Сбор кальсон)

???

PROFIT (Прибыль)

И вот эта штука сильнее, чем кажется: в проектах мы хорошо знаем только часть — свою, естественно. А всё остальное представляется в очень упрощенном виде.

Давайте поясню. Большинство наших заказчиков прекрасно знает, как разрабатывать электронику, писать софт и запускать это всё в серийное производство, — потому что делает это уже много лет. Но когда эти же люди начинают заниматься теми же корпусами, то очень редко у них встречается ясное понимание того, например, зачем необходим прототип, какие нужны формы, сколько они будут стоить и других аспектов разработки и производства корпуса.

Самые частые маркеры такого незнания — это вопросы:

А почему корпус стоит дороже платы?

Мы разрабатывали плату 2 года, а вы какой-то корпус за 2 месяца не произведете?

Мы раньше обходились покупными корпусами, они нас полностью устраивают, но…

Давайте вы сделаете нам сразу 10 прототипов, а мы дальше посмотрим (кстати, вот видео про этот миф.

… и с десяток подобных.

И получается, что эта часть проекта (производство своего корпуса) всегда в некоем тумане войны — примерно знаем, что да как, но когда начинаем заниматься и открывается куча всего нового, то спотыкаемся, переделываем, тратим время и деньги.

Даже если часть этого «всего» лежит на контрактном разработчике типа Формлаба, всё равно самая важная и сложная часть работы остаётся за заказчиком. Именно он сшивает все лоскутки, тащит за собой всех участников.

И это усложнение сначала сильно оттормаживает весь проект, потом сжирает больше денег и сил заказчика, а потом получаем то, что 4 компании из 5 фактически бросают проект в стол.

Этапы лечения: как добежать до производства

Единственный способ добежать до конца и начать продавать свой продукт — это чётко представлять себе ВСЮ цепочку действий, участников и процессов. А именно

— макроэтапы запуска проекта в производство.

Вот они:

Прототип → Тестовая партия → Серийное производство → Продажи

Таких схем миллион в интернетах, я сознательно упростил эту до такой цепочки. Суть проста: каждый из этих последовательных этапов — отдельный продукт. Эти «ингредиенты» нельзя смешивать и, самое главное, нельзя перепрыгивать через какой-либо этап. Ведь каждый из них предполагает изменение продукта, а не просто выпуск большего количества одного и того же изделия.

Прежде чем будет показана схема лечения, разберём эти этапы подробно — зачем они нужны. Это необходимо для понимания схемы (или, если вы в себе уверены, пропускайте описание этапов и скролльте сразу к «Что делать?»).

Этап «Прототип»

Вроде бы очевидная штука — этапы. В любой проектной деятельности это есть. Но если с электроникой вам всё понятно, то с другой частью любого прибора (тем же корпусом) уже всё не так ясно, и происходит логическая, даже сутейная ошибка:

Я спрашиваю заказчика: «Что мы хотим выяснить, получив прототип?» Ответ звучит по-разному, но суть у него одна: «Собрать нашу (заказчика — прим. авт.) электронику в новом корпусе».

В этот момент и происходит торжественный разъезд с логикой процесса — просто факт того, что устройство можно собрать в обновлённом корпусе, не даёт участникам разработки ничего. Кроме разве шанса на то, что они «попали в габариты».

Мы набросали по этому поводу вот эту статью, чтобы хоть немного «расшить» вопрос задачи этапа прототипирования.

Прототип должен быть максимально приближен к серийному продукту.

На самом деле всё сложнее: каждый из макроэтапов (и прототипирование в том числе) — это чёткая задача, работающая на всю цепочку и достижение результата — продаж продукта. Давайте развернем прототипирование в эту сторону. Тогда внезапно выяснится, что в прототип корпуса можно не только смонтировать электронику, но и то, что прототип должен показать:

как устроен будущий продукт;

как он выполняет свою функцию (функции);

какими физическими свойствами он будет обладать;

сколько будут стоить следующие этапы, чтобы завершить цепочку и начать производить (а потом и продавать).

И если ваш прототип не отвечает на ВСЕ эти вопросы, то это не прототип — «ехать дальше» нельзя. Если вы всё же поехали, то смело считайте, что в этот момент вы сами начали подпиливать одну из ножек стула, на котором так хорошо сидите.

Пример. Разработчик электроники печатает корпус устройства — несложный, с парой кнопок, — на принтере. Напечатал, прибор собрался, кнопки работают, все моргает как нужно. Едем дальше и отдаем в производство 100 корпусов (надо начать продажи, посмотреть, как пойдет). Получаем и… начинаются проблемы.

Например, выясняется, что кнопки работают теперь не так, как на макете. Что сборка устройства получила ручной допил. Или что корпус ломается на морозе. Или… (я такие «или» могу пачки накидать). Все это потому, что на этапе прототипирования был закрыт только один из вопросов — «собираемся» или расходимся «не собираемся»? Все остальное кануло «в тумане войны».

Этап «Тестовая партия»

Лезем глубже — на вопрос «Зачем нужна тестовая партия?» тотальное большинство (по моему опыту, конечно, пруфов не будет) отвечает: «Надо посмотреть, что да как работает, покрутить…»

Чуете, куда клоню? Это то, что мы бы уже должны были проверить этапом ранее. А ведь тестовая партия должна быть только для одной цели:

Выявить ошибки и узнать новые сценарии использования пользователей будущего продукта.

И это не про то, что нашим прибором пользователь будет гвоздь забивать, а про то что, вы сейчас точно, однозначно, 100%, не знаете всех условий и сценариев использования, которые будут в реальной жизни прибора (если вы всё же думаете, что знаете на 100%, то на них же и ошибаетесь).

Пример 1. Устройство ломалось, когда пользователь собирал его в перчатках на морозе. Пластик становился хрупким, перчатка не давала контролировать усилие, винт разрушал корпус [https://formlab.ru/portfolio/vk].

Пример 2. Монтажники располагали кабель-каналы вплотную к корпусу вдоль сторон. Это мешало добраться до защёлок (лицевая панель корпуса крепится именно на них). В итоге крышку кое-как выламывали, а лицевая панель стала расходным материалом.

Пример 3. А этим терминалом пользователи вообще приноровились открывать пивные бутылки. В каком страшном сне разработчикам могло такое привидеться?

И так далее. Такие штуки всегда есть. Даже если разработчики опытные и за плечами по несколько устройств у каждого. Предугадать нельзя.

Можно только последовательно менять продукт под вновь открывающиеся смыслы.

Этап «Серийное производство»

Забуриваемся ещё глубже. Суть этого этапа — не произвести 1000 штук изделий. А возможность получить прибор или устройство, которые можно… продавать и обслуживать.

Это очень тонкий момент. Просто корпус или плату нельзя продавать. Покупатель будет платить только за полноценный продукт. Значит, мы все это должны произвести, собрать, прошить, протестировать, напечатать инструкцию, упаковать, доставить до покупателя, обеспечить возврат и ремонт, а также утилизацию. То есть продумать полный жизненный цикл изделия.

И вот сейчас внимание — даже на этой стадии будьте готовы к изменениям продукта: держите в уме то, что у него будет второе поколение. Потому что-то массовый пользователь привнесет еще что-то свое, обнаружит какие-то проблемы.

Например, производство захочет внести коррективы для оптимизации своих процессов. Проблемы могу возникнуть при сборке, при упаковке. И даже уборщики тоже могут (и будут!) влиять на наш продукт.

Пример 1. У металлодетектора была резиновая крышка отсека АКБ, которая обеспечивала герметичность. Когда охранникам становилось скучно на посту, они развлекались тем, что постоянно открывали и закрывали её. Резинка отрывалась, крышка терялась. Финита.

Пример 2. На этапе разработки в проект заложили защелки: заказчику показалось, что так будет проще собирать изделие, но сервис не получил на тест изделия и не высказался, что ему нужна разбираемость корпуса. В результате корпус просто ломался и выбрасывался в мусор.

Про каждый из этих пунктов можно писать тонны всего. Я-то хочу подчеркнуть очень простую мысль:

Ты не получишь продукт, готовый к реальным (и регулярным) продажам, если не пройдешь все три макроэтапа.

Что делать?

Метод дойти до завершения проекта всего один — сначала реалистичный план, потом искать, где сэкономить/ускорить подстелить.

Бюджет

— хватит ли денег довести продукт до регулярных продаж?

Если вы не дойдете до продаж, всё остальное теряет смысл, согласитесь. Но нам же нужно не просто разово отгрузить, а делать это регулярно, поэтому выделю слово «регулярные». Оценить бюджет непросто, но примерно прикинуть можно. Например, вот стоимость корпусов сразу нескольких проектов (поэтапно):

а) Маленький корпус (60х30 мм), общий бюджет — 50K$.

Разработка и производство прототипов — 10К$

Тестовая партия 25 штук — 10К$

Пресс-формы и серийное производство 10 000 корпусов — 30К$

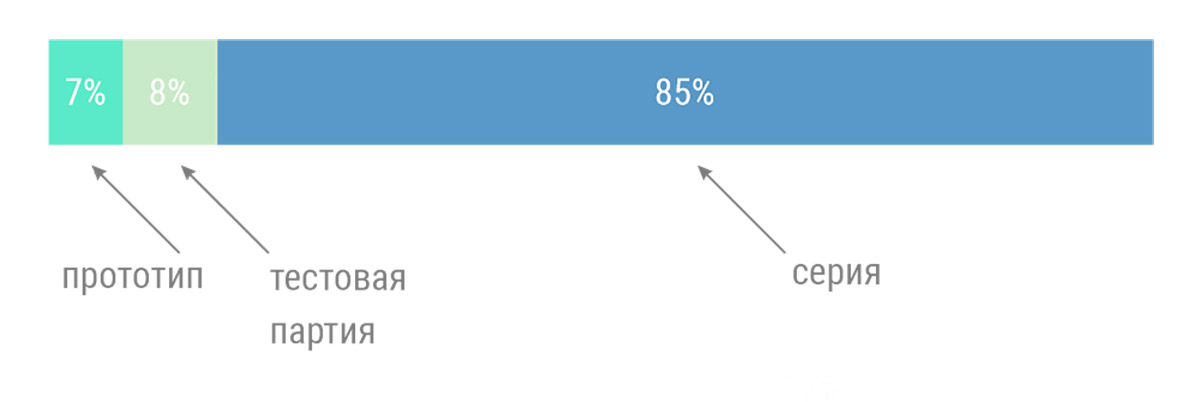

Или (для наглядности) в пропорциях:

б) Герметичный пластиковый корпус — 76K$

Разработка и производство прототипов — 13К$

Тестовая партия 25 штук — 13К$

Пресс-формы и серийное производство 10 000 корпусов — 50К$

в) Настольный прибор — 95K$

Прототип — 15K$

Тестовая партия из 10 штук — 15K$

Серийное производство 3000 штук — 65K$

г) Вызывная панель домофона — 315 K$

Прототип — 20K$

Тестовая партия из 10 штук — 35K$

Серийное производство 10 000 штук — 250K$

В пропорциях:

д) Напольный корпус — 310K$

Прототип — 25K$

Тестовая партия из 25 штук — 35K$

Серийное производство 500 штук — 250K$

Сроки

— все всегда оптимистично смотрят на сроки. А зря.

Сейчас каждый второй читатель скажет: да зачем все — просто умножай на 2 то, что говорят, и норм. Не норм! Во-первых, «на два» — только если вы уже не раз проходили дорогу запуска продукта в серию. Во вторых, «всего лишь на два» — если каждый подрядчик в цепочке уж очень хорош. Ну и наконец, «максимум на два», если у вас все готово по электронике уже совсем-совсем.

А если нет, то тогда ваша часть проекта тормознет корпус, мы тормознём упаковку, упаковка — сборку и т.д. Все части взаимосвязаны, поэтому задержка на неделю только у вас в конце цепочки вывалится по меньшей мере в месяц.

Про хаос каждого такого проекта говорил вот тут и коротенько писал тут.

Вот примеры реальных сроков (за 2017-18 годы) — от старта (есть макетная плата) до отгрузки готовых изделий.

Счётчик лейкоцитов — 6 месяцев план — 14 месяцев реальность

Терминал связи "НАБАТ®" — 4 месяца план — 4 года реальность

Система автоматизированного полива IRRIOT — 5 месяцев против 18

Навигационное устройство FORT-112М — 3 месяца против 8

Пульт конференц-системы — 3 месяца в плане, а в реальности — 2,5 года

А как подстелить?

«Что делать?» — самый интересный вопрос, и ответ вам не понравится.

Отдавайте часть разработки на сторону.

По моему ощущению, проблема всегда в сильных ожиданиях разных участников проекта друг от друга (но это сама по себе особая тема). Из чисто практических советов только один — занимайтесь только тем, что умеете, и доверяйте другой стороне вопросы, которые они могут решать без вас. Я понимаю, что звучит это из разряда «хорошо быть молодым и здоровым», но совет именно таков — перестаньте играть роль генподрядчика, если таковым не являетесь (как правило, заказчики генподрядчиками бывают редко).

Посмотрите на все задачи, которые надо решать, очертите те, которые вы можете отдать на сторону, те, которые нельзя, и спорные. И вот спорные тоже желательно переложить на откуп людям, у которых в решении этих вопросов больше опыта. Примеры, которые вижу в жизни:

а) Дизайн устройства надо выбирать вам, но не стоит лезть в радиусы, уклоны и прочее — это зона ответственности дизайнеров и конструкторов. А обсуждение этих вещей и есть их работа, но не ваша как заказчика. Иначе времени сожрётся в 2-3 раза больше, чем уйдёт на само проектирование.

б) Принимать решения относительно части компонентов, когда заказчик пытается самостоятельно погрузиться в проект, — и успешно тормозит его, потому что во время погружения отвлекается на более важные для его бизнеса дела. В итоге толкового менеджера со стороны клиента или нет, или есть, но он не уполномочен принимать решения.

Такие заказчики — сплошь и рядом. Пример: два совещания подряд заказчик не может утвердить размер дисплея, и из-за мелкого, по сути, вопроса проект встаёт на неделю…

в) Присутствие в разработке без крайней необходимости: живейшее участие в согласовании договора, выборе подрядчика на серию, выборе цвета/шагрени, логотипов и пр.; участие во встречах в зуме, где конструктора трут за конструкцию и так далее. Это можно, конечно, но потом не удивляйтесь, если процесс встанет колом.

Есть метод и посложнее — завязывать разработчика на этапы производства. Суть в том, что пока разработчик продает вам не физический результат (поставку прототипа, тестовой партии или серии). Он продает вам часы разработчиков, что бы он ни говорил при этом. И чем больше продаст, тем лучше. А окончание и качество услуги нельзя описать формально, оцифровать. Поэтому важно считать показателем проекта не просто утверждённый дизайн, а реальный корпус у вас на столе. Или тестовую партию на складе. И так далее.

Убираем все лишние слова и получаем:

Чтобы дойти до серийных продаж, нужно пройти все макроэтапы. Нельзя перепрыгивать через ступеньки.

Чтобы понять, что нужно для этого, перестань себя обманывать и посмотри на реальные примеры.

Чтобы не упасть по дороге, перестань решать там, где у других больше опыта.

Чтобы повысить ответственность разработчика, выбирай физический результат его разработки, а не обещание хорошо поработать.

P. S. Приз тем, кто дочитал до конца: есть один случай, когда все же можно перепрыгивать между этапами. Но только тогда, когда ваш покупатель/клиент готов взять ваш продукт в любом виде, хоть вы деталек насыпали в пакет и отдали. То есть заказчик должен быть сверхлоялен и к вам, и к продукту.

Такое я видел в b2b, причем продукт был внутренний, т.е. большая проблема внутри процессов компании решалась вот этой вот железкой, которая нужна вчера. И ещё в среде очень увлеченных людей, у музыкантов, например. Там железка может состоять из говна и палок, но быть сверхценима покупателем, который готов терпеть «гаражное» качество корпуса.

Как часто подобное случается? В моей личной статистике таких проектов меньше одного процента.

Если вам не терпится ещё больше погрузиться в тему создания и производства корпусов, заходите в наш блог и/или качайте наше руководство по разработке. Это на сегодня самый актуальный сборник материалов по теме.

Комментарии (47)

hooperer

03.02.2022 09:24+1Если по схемотехнике:

На прошлой работе контракто сделали нам som модули на ситаровских процессорах.

И вроде схемотехника нормальная. И компания с Хорошем именем делала.

И вроде станки позволяют мелкае детами делать. И Завод вполне себе выпускает много, и постоянно. И в документах на линии прямо указано, что можно опуститься ещё ниже на два порядка.

Но два года доработок чтобы выйти хотя бы на 30% брака - это тяжко.

Потому что ещё технологи, ещё оснастка ( кто бы мог подумать на 5 градусов угла фаски трафарета), ещё термопрофиль и дальше....

Разработать схемотехнику и сделать расчёты - это меньшая половина дела. Внедрить на Производство - вот это вот да.

smart_pic

03.02.2022 10:02+1Правильно сказали о нацеленности на результат. Тогда будет меньше отвлечений от занятия делом .

На этапе прототипа даем как можно большему числу попользоваться и оценить возможности . Для этого ставим девайс в офисе, и начинаем тестирование и записываем все отзывы , даже как кажется совсем бредовые. Даже случайным посетителям офиса предлагаем попользоваться девайсом и оставить свое мнение о нем. Даже если человек далек от тематики назначения девайса , его мнение также нужно учитывать.

Недавно открыл для себя интересный момент. В колпачках обычных шариковых ручек с некоторых пор делают в торце колпачка отверстие. Оказывается его наличие регулируется документами. Это для того, что если кто то проглотит колпачек - то был пусть небольшой , но доступ воздуха и человек не задохнется до приезда спасателей.

Сокращение времени тестирования опытной партии , может вылеться в большие проблемы , когда будет налажено производство.

Девайсы из опытной партии отдаем лояльным заказчикам и честно говорим , что это тестовый вариант, мы готовы улучшать девайс, но нам нужно знать все особенности поведения прибора в реальных условиях.

В одном случае , бесплатно заменинили в небольшом поселке несколько шкафов уличного освещения для того чтобы проверить работу системы в реальных условиях эксплуатации.

iiwabor

03.02.2022 10:45+1В моей предыдущей компании часто случалось такое, что когда разработка доходила до этапа производства - это изделие заказчику уже было не нужно.

А порой бывало, что и самого заказчика к тому моменту уже не было - обанкротился или занялся другой сферой деятельности.

anvos Автор

03.02.2022 14:09Тех кто пропал я вообще не считаю — это нормальный отсев. Ноги то растут от тех кто вот, живой здоровый бизнес. Ан…

tigreavecdesailes

03.02.2022 12:50+3А вот для варианта а) для этапа разработка+прототип какая детализация расходов? Какой, например, в этой сумме процент ФОТ? Сколько времени потрачено на непосредственно разработку? На производство?

Я не промышленный дизайнер, конечно, но набор типовых решений есть в любых областях и сложно поверить, что две прямоугольных крышечки 6х3см без внутренностей могут требовать реальных работ на $10к. Теперь, когда 3D-принтеры пошли в массы, мы знаем, что можно за день накидать такую 3D-модель и напечатать за 15 минут. И часто это можно будет назвать прототипом.

Единственное объяснение - с клиента содрано столько сколько он смог заплатить.

anvos Автор

03.02.2022 14:15А вот для варианта а) для этапа разработка+прототип какая детализация расходов? Какой, например, в этой сумме процент ФОТ? Сколько времени потрачено на непосредственно разработку? На производство?

Про это есть заметка на хабре https://habr.com/ru/post/517764/. Не прям дитально, но сутейно. И точно знаю, что коллеги расписывают кейсы в нашей рассылке по клиентам, но это надо зайти через вот эту форму https://formlab.ru/razrabotka-korpusov

Теперь, когда 3D-принтеры пошли в массы, мы знаем, что можно за день накидать такую 3D-модель и напечатать за 15 минут. И часто это можно будет назвать прототипом.

Накидать то просто, толку чуть — макет ты сделаешь, но что дальше? А чтобы дальше надо круто подолбаться и вложиться. Печать вообще окружена кучей мифов как по мне. По теме https://habr.com/ru/post/512176/, https://formlab.ru/tehnologii-dlya-prototipa, https://www.youtube.com/watch?v=4WqFUJaihDk

qbertych

03.02.2022 13:14Скажите, а насколько меньше приходится страдать с корпусами, если продукт собирается для 19" стоек?

Еще есть производители квадратно-гнездового лабораторного оборудования (это не наезд, просто там не нужен красивый корпус), которые делают так: разводят схему стандартного размера — скажем, Eurocard — и поставляют ее в двух видах: либо в корпусе для монтажа в стойку, либо в покупном standalone корпусе. Остается только кастомизоровать лицевую панель с отверстиями-рисунками. Насколько это хорошее решение?

anvos Автор

03.02.2022 15:04+1Скажите, а насколько меньше приходится страдать с корпусами, если продукт собирается для 19" стоек?

Сильно зависит от:

1. Насколько требуется кастомность самого шасси — вентиялция, внутренние элементы… Если все штатно и просто плату прикрутить, то это простой вариант

2. Какая технология производства передней панели — от просто надписи на металле, до пластиковой «морды», это как отдельный вид искусства. Вот тут мы (в процессе) раздаем сборник примеров по технологиям https://formlab.ru/server_face, но он прям в зачаточном состоянии пока, возможно, лучше почтучать напрямую мне или коллегам и просто пообщаться что лучше сделать.

3. Все сильно зависит от тиража. Прям сильно :)Остается только кастомизоровать лицевую панель с отверстиями-рисунками. Насколько это хорошее решение?

Да отличное решение — да, если просто можно помочь продажам, сделав нормальную лицевую панель, это хороший годный способ. Другое дело, что иногда этого мало, но тут уж…

Gemerus

04.02.2022 03:06Делаем по работе такие корпуса, резка+гибка+покраска порошком выходит около 5к рублей в партии до 100шт, маркировка спереди по краске лазером.Да, выглдяит не очень, но дешево и заказчика устраивает. В общем со всеми накладными расходами меньше 10к за корпус.

alex_dow

05.02.2022 15:37Я использую корпуса от кроссов оптических - цены от 300р за 1 юнит, лицевую часть можно переделать только накладкой снаружи, это если без вмешательства в сам корпус. Металл конечно не толстый, но в принципе претензий нет. Ну и покрасить, они как правило светло-серые

YNK

03.02.2022 14:26Немного устаревшая книга, но полезная для понимания провальных ситуаций в разработке "Нововведения: стимулы и препятствия" А.И. Пригожин, см. глава Социология невнедрения. Как раз приводятся примеры, когда на финишной стадии реализации проекта разработчиков накрывает волна рассогласования интересов. Тогда между ними открывается полемика... и нужное дело забалтывается, оспаривается целесообразность уже сделанного, теряется в спорных дискуссиях уже наработанное взаимопонимание, и т.д., и т.п. Суть сводится к тому, что на этой стадии к проекту нужно подключение специалиста-инноватика, который поможет довести дело до конца.

HOMPAIN

03.02.2022 17:42+1Ужас как дорого получается. 5$ за маленькой корпус при партии 10к. Ещё начинка, доставка, налоги, процент диллеру и фиг продашь в итоге такое устройство.

4chemist

04.02.2022 08:36Китайские фирмы, производящие цифровую бытовую технику с подключением к интернету, продают свои товары дешевле себестоимости, деньги получают на продаже цифрового профиля пользователя. Информация о людях - новая "нефть".

almaz1c

03.02.2022 19:08Интересная статья, спасибо!

а) Маленький корпус (60х30 мм), общий бюджет — 50K$.

Разработка и производство прототипов — 10К$

Тестовая партия 25 штук — 10К$

Пресс-формы и серийное производство 10 000 корпусов — 30К$С недавних пор вынашиваю идею приобрести настольный мини ТПА + ЧПУ фрезер по алюминию (суммарной стоимостью до 1 млн рублей) именно для мелко-серийного изготовления корпусов для электроники собственной разработки. Было бы интересно узнать, не посещала ли кого-либо такая же идея?

anvos Автор

03.02.2022 21:53+1Если не нужна хорошая поверхность (шагрени всякие, глянцы) и не планиурется использование защелок, резьб — то вполне нормальная штука.

BigBeaver

04.02.2022 08:35А в чем проблема с резьбами?

anvos Автор

04.02.2022 09:08На стальных формах резьбы делаются дополнительным элементами, которые «убираются» в форму при выталкивании заготовки, условно. На настольных ТПА такой возможности нет — просто разъем формы из двух половинок.

Сходу не нашел наглядного материала, вот немного про тут у коллег из Промвада https://habr.com/ru/post/424355/

Или я чего-то не знаю, давно уже не касался темы малых ТПА. Как вариант, можно делать колодцы для саморезов просто, например:

BigBeaver

04.02.2022 09:19В штучном производстве резьбы режутся. Особенно в алюминии. А еще есть вплавляемые гайки (даже в заводских изделиях). Просто надо корпус (и девайс) проектировать с учетом технологических возможностей. Кстати, еще одна причина, почему проекты не выходят в серию=)

vipassa

04.02.2022 08:05Есть ещё один вариант - использовать стандартные унифицированные решения (корпуса). Да, нет кастомизации, нет шика, но будет рабочее решение...

anvos Автор

04.02.2022 08:40Да, но:

1. Нельзя использовать на конкурентном рынке

2. Нельзя продавать на уровне конкурентов со своим дизайном корпуса

3. Малые тиражи, десятки, может сотни изделий в год потолокА для старта — отличный выбор.

BigBeaver

04.02.2022 09:23Нельзя использовать на конкурентном рынке

Можно. Никогда не видели, как китайцы продают одни и теже (с виду) девайсы но с разной начинкой? Это раньше стандартные корпуса были просто коробками, а сейчас уже очень много наработок. Дизайн простых вещей диктуется функциональностью.

anvos Автор

04.02.2022 09:30Ммм, а можно пример такого корпуса?

Типовые (точнее готовые) корпуса как раз максимально обезличенные, чтобы продаваться везде по миру и чтобы можно было кастомизовать. Не скажу что сильно погружен в их ассортимент, но это просто коробки.

Вот тут подсобрал основных производителей и импортеров готовых корпусов https://zakaz.ist/cases

BigBeaver

04.02.2022 09:50+1Так они и есть обезличенные. Например, любые «умные розетки» на али, пульты для сигналок и тд.

Но вы не подумайте, я не утверждаю, что так решается вообще любая задача.

RomanSforza

04.02.2022 08:36+1Если говорить про Россию, то разработка физического продукта очень дорога и зачастую бюджет на разработку перевешивает возможные риски и выгоду. Дорогая разработка -> меньше устройств -> дороже разработка. Про прототипирование и производство вообще молчу, если цены которые вы привили в примерах более-менее реальны. А разработка корпуса, это около 10% от продукта, где основные затраты это запуск в серию и маркетинг, которые близки к "околокосмическим". В результате имеем, то что имеем, китайскую технику в массмаркете и около 10% русской техники в промышленности. Основной вывод из статьи, непосредственно для меня, сокращать издержки на всех этапах и наращивать обороты. Из личного опыта, пытаемся довести процент выхода на рынок до 90%, но мы стараемся максимальное количество этапов, от скетча до отгрузки контейнеров, но это совсем другая история. Спасибо за статью, во многом согласен.

anvos Автор

04.02.2022 08:52… основные затраты это запуск в серию и маркетинг, которые близки к "околокосмическим" … Основной вывод из статьи, непосредственно для меня, сокращать издержки на всех этапах и наращивать обороты…

Вот интересный момент — сокращать издержки это самая понятная тактика, которая используется ровно всеми. Ну не можешь ты быть дешевле конкурента, который торгует на 10 регионов, а ты на один. Второй метод больше (или дороже) продавать — расширять функционал. Тоже обычно используется всеми, очень органично для любого приборостроительного бизнеса (только о нем могу судить).

Но вот ровно про маркетинг многие не то что забывают, просто подходят с бытовой стороны. А ведь именно там есть бОльшая маржинальность и возможность в итоге «развязать

рукииздержки». На кончиках пальцев есть пример, когда переботав дизайн корпуса, бренд — компания стала продавать устройство на порядок больше и двое дороже, чем было. При тех же затратах на рекламу, рынок b2c. А есть другой пример, когда при прочих равных продукт клиента не купила большая нефтекомпания, потому что, оборудование конкурента воспринят более надежным и соответствующим уровню покупателя — корпус тому сильно способствовал.

Очень хорошо помогает вопрос самому себе — что мне надо сделать с продуктом, чтобы он продавался вдвое дороже? Или вдвое большему количеству клиентов?

RomanSforza

04.02.2022 10:41+2По поводу сокращения издержек. Мне стало интересно разобрать ваш пример.

Разработка и производство прототипов — 10К$

Какой процент из 760тыс руб идет в ФОТ и сколько таких корпусов инженер сможет сделать за мес?

Тестовая партия 25 штук — 10К$

Т.е. порядка 30тыр (средняя месячная зарплата по стране) за штуку. Наверное используются высокоточные Атлантские технологии для производства. Где-то явно перегиб.

Пресс-формы и серийное производство 10 000 корпусов — 30К$

Возьмем по максимуму $5к на молд. Остается порядка $25к на серийку, или $2.5 за корпус из двух половинок. При такой цене не реально конкурировать.

Ну не можешь ты быть дешевле конкурента, который торгует на 10 регионов, а ты на один.

Значит проблема в расширени канала продаж, а не в продукте.

Очень хорошо помогает вопрос самому себе — что мне надо сделать с

продуктом, чтобы он продавался вдвое дороже? Или вдвое большему

количеству клиентов?Этот вопрос нужно задавать не самому себе, а отделу продаж, и подкрепляться исследованием рынка. А получается так, что босс подумал что пора бы сменить дизайн, чтоб был "как у эпл", но нет представления во сколько это обойдется и какой будет эффект. Вот и бросают на пол пути, по тому что босс потерял интерес, а больше в компании это ни кому не надо. Деньги можно потратить а эффект не ясен. За это потом еще и отвечать, да ну его, спустим на тормозах...

BigBeaver

04.02.2022 10:58+1есть пример, когда переботав дизайн корпуса, бренд — компания стала продавать устройство на порядок больше и двое дороже, чем было.

А примеры, когда ничего не изменилось, есть?

semennikov

04.02.2022 09:13+2Подтверждаю все что говорит автор - я то как раз заказчик(был) и делал станки с ЧПУ. Изменение корпуса (ну кожуха вообще-то) увеличило продажи втрое, но обошлось нам чуть больше 30 млн руб, именно из-за того что по глупости/незнанию перепрыгнули один из этапов - тестовую партию с опросом клиентов и не сделали демообразец для показа у себя. Сам станок стоит 2 млн руб

LynXzp

04.02.2022 14:14Прототип → Тестовая партия → Серийное производство → Продажи

Мне кажется перед прототипом надо добавить этап макет. Тогда все станет на свои места:

Макет — «Собрать нашу (заказчика — прим. авт.) электронику в новом корпусе»

Прототип — «Надо посмотреть, что да как работает, покрутить…»

Тестовая партия — «Выявить ошибки и узнать новые сценарии использования пользователей будущего продукта»Эти «ингредиенты» нельзя смешивать и, самое главное, нельзя перепрыгивать через какой-либо этап. Ведь каждый из них предполагает изменение продукта, а не просто выпуск большего количества одного и того же изделия.

Многие путают макет и прототип. Я как программист когда завершал этап разробтки часто делал макет, просто из пластика или даже картона. Это сразу собирало вау эффект, и уже на основе макета делали прототип с учетом нюансов выясненных на этапе макета.

anvos Автор

04.02.2022 15:50Вы полностью правы, просто я сознательно этот этап считаю входящим в этап прототипа. Макетов, как и прототипов, может быть овердофига, но это точно не макроэтап, о которых и писал.

А про прототипы и макеты писал тут https://habr.com/ru/post/512176/ и тут https://habr.com/ru/post/437950/

inforus

Мне понравилось, особенно спасибо за реальные примеры из жизни )

Честно скажу, вопрос корпусов хоть и давно понятен, но жутко бесит :)

anvos Автор

А что бесит то?

inforus

Да тут оно и описано ) цена вопроса на вход (